Le tre fasi del Digital Shopfloor Management

Le 5 aree tematiche del Digital Shopfloor Management

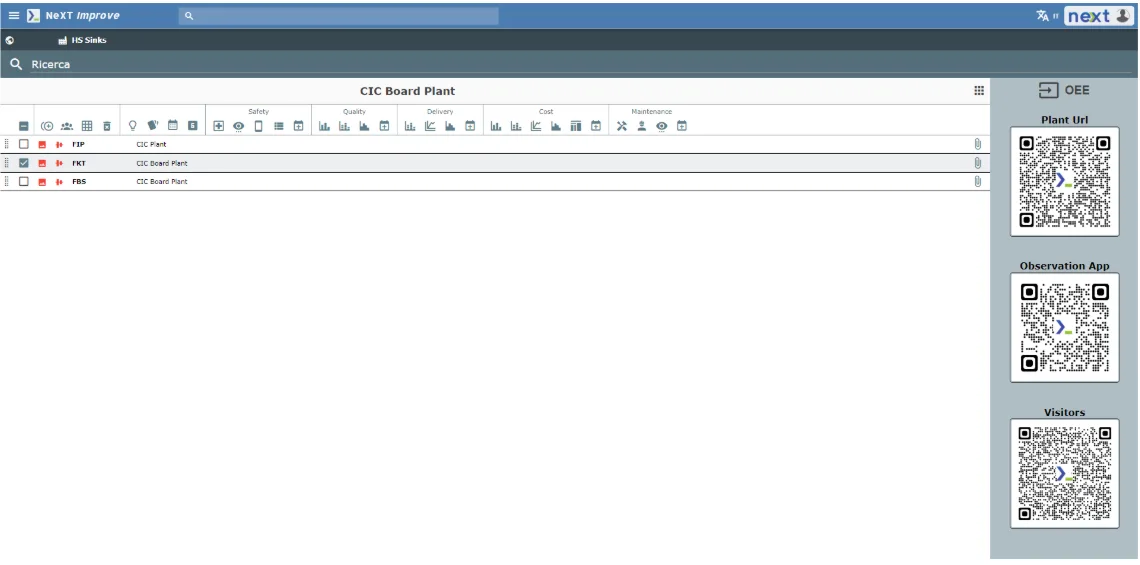

Il Digital Shopfloor Management (DSM) monitora 5 aree principali: Safety, Quality, Delivery, Cost, e Maintenance. Per ciascuna area, è possibile visualizzare i principali KPI in modo sintetico, facilitando decisioni migliorative, la creazione di action plan, la formazione di team e la valutazione dei risultati nel tempo.

Queste aree vengono monitorate sia a livello di plant che di singoli reparti e linee di produzione. Ogni area definisce action plan mirati, con una durata e scadenza specifica per risolvere i problemi.

Nel dettaglio le 5 aree tematiche:

Safety

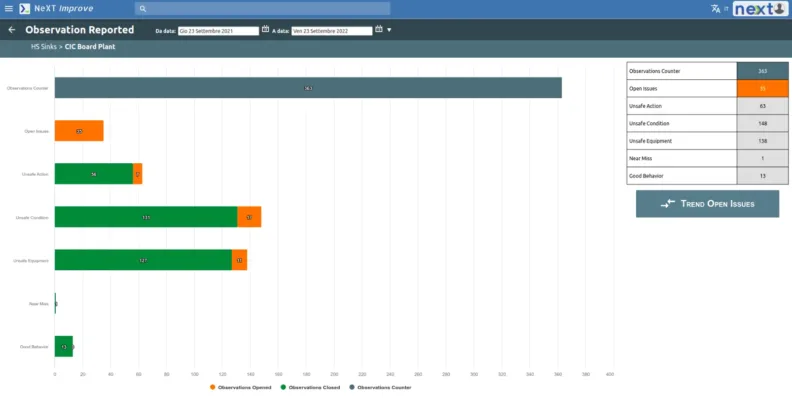

L’obiettivo è ridurre gli incidenti e creare un ambiente di lavoro sicuro. L’action plan include il Job Safety Observation Action, che permette di segnalare incidenti, near misses o situazioni pericolose tramite smartphone.

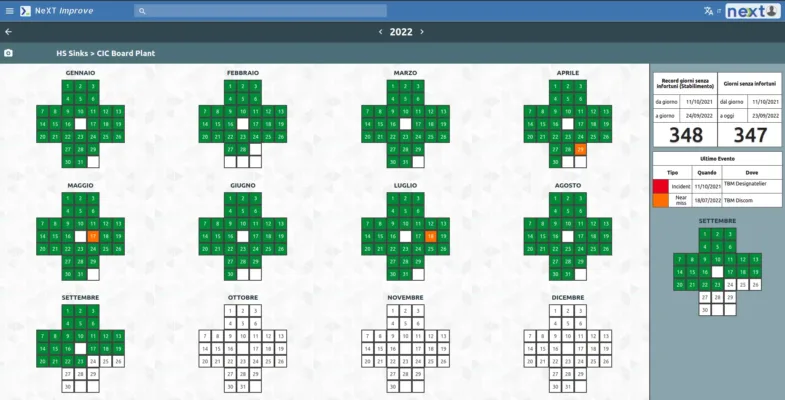

Ogni segnalazione genera un action plan gestito da un team e un responsabile. Tutte le informazioni su segnalazioni e soluzioni sono visibili tramite report visivi. Il grafico Green Cross monitora gli infortuni aziendali e le criticità nei reparti.

Inoltre, è possibile schedulare e monitorare gli Audit 6S (Sort, Set in Order, Shine, Standardize, Sustain, Safety) per garantire un miglioramento continuo della sicurezza.

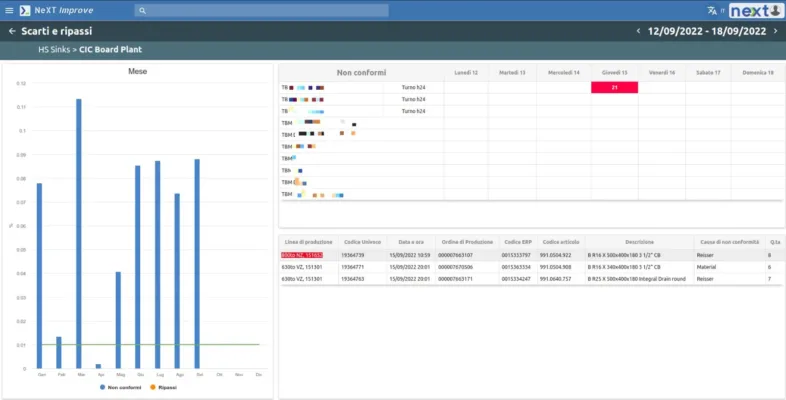

Quality

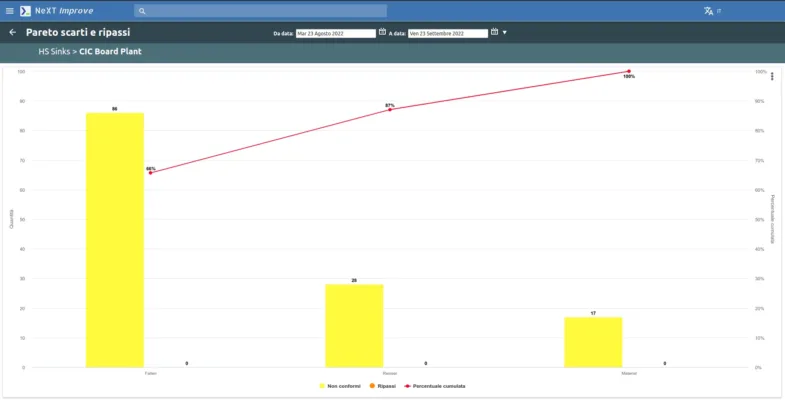

Ogni problema di qualità genera un action plan assegnato a un responsabile con la contromisura suggerita. L'area della qualità si integra con il sistema OEE per monitorare l'efficienza, producendo grafici sugli scarti e ripassi organizzati per mese e settimana.

È possibile impostare una soglia di scarto ammissibile e visualizzare i dati a livello di plant o reparto. Inoltre, i grafici Pareto evidenziano le non conformità e le loro cause principali.

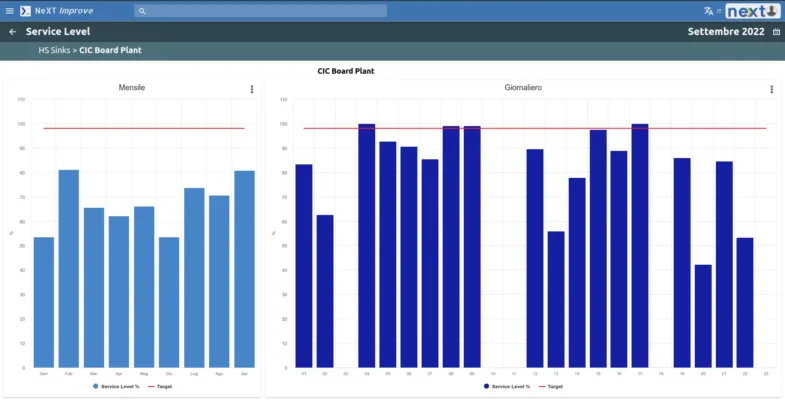

Delivery

L'area Delivery si concentra sul livello di servizio e i tempi di consegna al cliente.

Viene monitorata la produttività, tracciando le consegne puntuali e in ritardo. È possibile impostare una soglia di produttività minima e analizzare le cause della mancata produttività tramite un grafico Pareto.

Inoltre, viene monitorato l'inventario, con dati su materiali grezzi, semilavorati e in lavorazione.

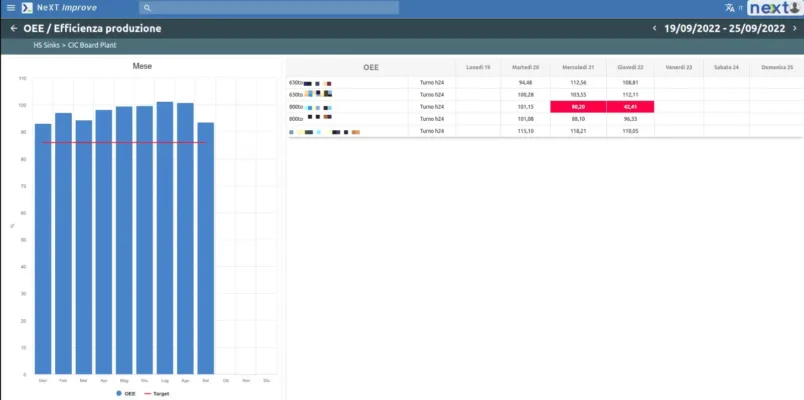

Cost

L’obiettivo dell’area Cost è identificare e ridurre gli sprechi, analizzando l’efficienza produttiva, i tempi di non produzione (fermi macchina e attrezzaggio), i tempi di consegna dalle linee al magazzino e la produttività reale dello stabilimento e dei reparti.

L’area si integra con il sistema OEE, che fornisce dati su efficienza, fermi macchina e tempi di cambio produzione (tooling). I dati sull’efficienza sono raccolti settimanalmente o mensilmente e suddivisi per plant, reparto o turno.

Le cause dei fermi macchina sono analizzate tramite un grafico di Pareto, e si può impostare una soglia per i tempi di attrezzaggio, monitorando l’andamento rispetto agli obiettivi. Inoltre, vengono confrontati i tempi di consegna e la produttività reale con quella desiderata.

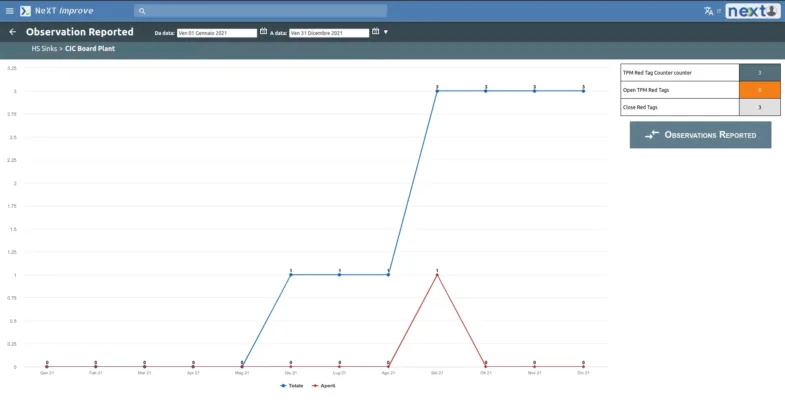

Maintenance

L’obiettivo dell’area Manutenzione è ridurre al minimo i fermi improvvisi delle macchine, monitorando le principali cause e permettendo la segnalazione di problemi manutentivi tramite un device mobile.

Le principali cause di fermo vengono visualizzate tramite un istogramma, mettendo in relazione i fermi con i tempi di inattività. Inoltre, come nell'area Safety, è possibile consultare un report delle segnalazioni, analizzando la differenza tra segnalazioni aperte e chiuse.

Il Gemba Walk nella Lean Production: Osservare per migliorare il valore

Il Gemba Walk nella Lean Production è il momento in cui i manager abbandonano la scrivania per andare direttamente dove si genera il valore. L’obiettivo è osservare, interagire e comprendere i processi, concentrandosi sul miglioramento e non sulle persone, per identificare inefficienze (MUDA) e ottimizzare il flusso produttivo.

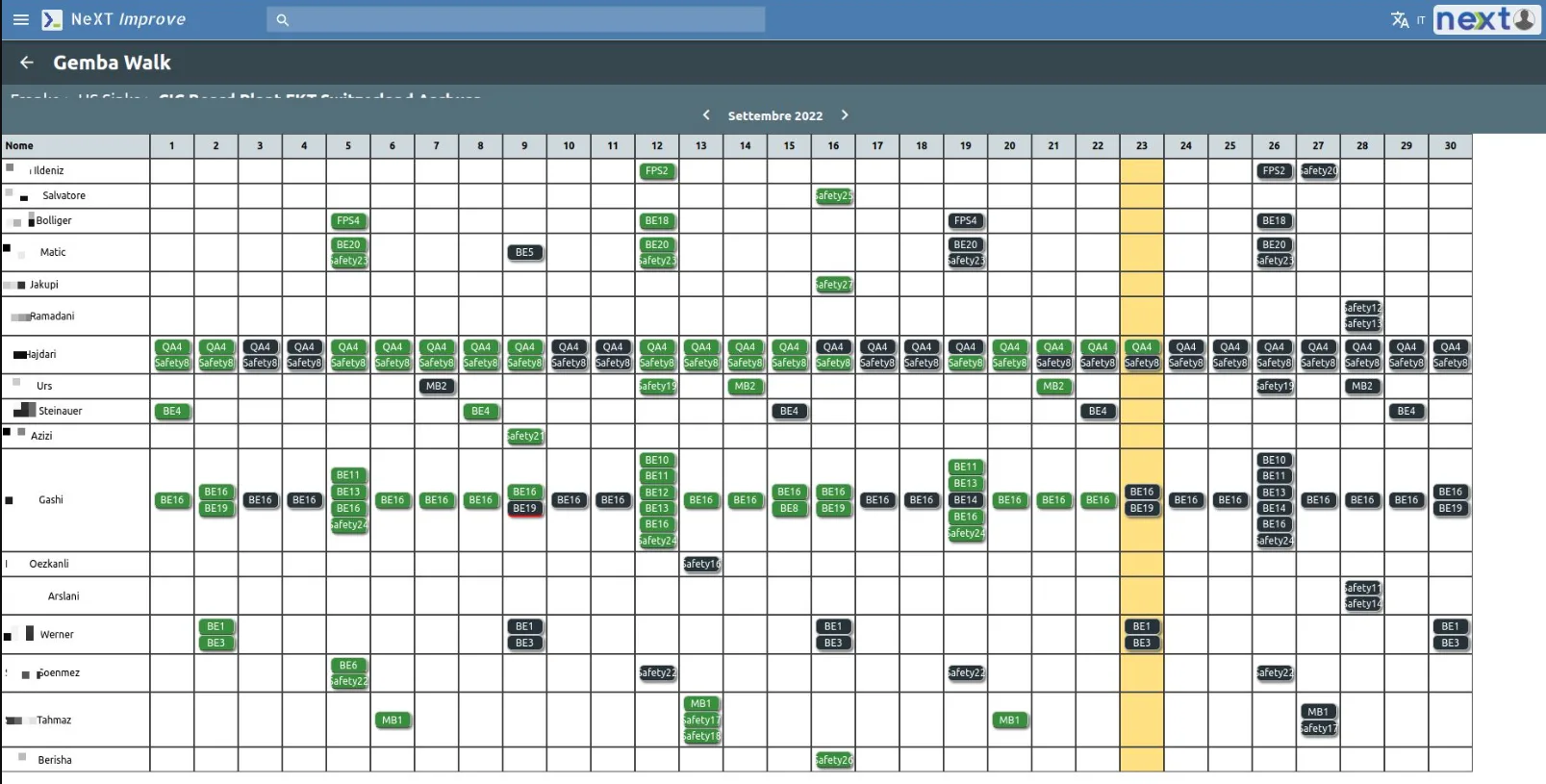

Nel Digital Shopfloor Management, il Gemba Walk si svolge tramite un device mobile con un calendario e Card specifiche per ciascuna delle 5 aree tematiche: Safety, Quality, Delivery, Cost e Maintenance.

Ogni card include un responsabile e un team, una frequenza (es. «una volta a settimana») e una durata temporale (es. «per 3 mesi»). Lo scopo è verificare che i requisiti siano rispettati (es. «controllare che tutti indossino i dispositivi di sicurezza»).