Con questa prima “puntata” inizieremo un viaggio a ritroso per scoprire, step by step, come possiamo “migliorare” le nostre macchine e quindi la nostra produzione, grazie alla digitalizzazione progressiva di tutti i nostri processi.

Fino ad arrivare ad una reale “Smart factory”.

Ma perché è così necessario avviare un processo di digitalizazzione?

La risposta è semplice quanto articolata:

- Facilità di accesso agli strumenti necessari per misurare i progressi e le carenze dell’azienda (KPI)

- Riduzione drastica degli sprechi in tutti i processi coinvolti nella produzione

- Ricaduta positiva sull’ambiente grazie alla riduzione dell’uso di energia elettrica e alla riduzione degli scarti

Scopriremo che questa trasformazione non è così drastica e onerosa come si potrebbe pensare.

Per comprenderla fino in fondo è bene fare un passo indietro ed immaginare una macchina priva di qualsiasi “intelligenza”. Molto simile a quelle in uso in molti stabilimenti ancora oggi.

Nelle puntate che seguiranno in questo Smart Factory Blog andremo a digitalizzare questa macchina, rendendola sempre più smart.

In questa maniera potremo apprezzare quali siano i reali sforzi per realizzare una smart factory, proponendovi di volta in volta, la cassetta degli attrezzi necessaria per implementare quanto vi avremo spiegato.

E soprattutto capiremo perché è necessario percorrere questa strada, affrontare questo cambiamento.

Iniziamo dunque. Buona lettura.

Primo upgrade: La macchina che impara a contare

La prima cosa che possiamo insegnare ad una macchina “stupida” è contare.

Cosa ci interessa contare ad esempio? Partiamo dall’essenziale: contiamo i pezzi prodotti.

Questo è possibile farlo con della sensoristica applicata lungo la linea o installando un PLC.

Cos’è un PLC

Il PLC

Il PLC è un computer concepito per l’industria, specializzato nella gestione o controllo dei processi industriali. Il suo scopo principale è quello elaborare i segnali digitali ed analogici provenienti da sensori e diretti agli attuatori presenti in un impianto industriale.

A seconda di come viene programmato, il PLC può eseguire numerose funzioni: contare i pezzi prodotti è sicuramente la più elementare.

Ma non ci fermeremo qui: può anche contare i fermi macchina e, in alcuni casi, registrarne le cause.

Un upgrade della macchina, tutto sommato non particolarmente impegnativo, sia in termini economici, sia in termini tecnologici, è già in grado di fornirci dei KPI rilevanti. Ricapitoliamoli:

- Numero dei pezzi prodotti

- Numero dei fermi

- Cause di alcuni fermi

L’analisi di questa problematica merita un approfondimento in quanto i fermi macchina costituiscono una delle cause più importanti e meno desiderabili di perdita di produzione. Una macchina ferma non serve assolutamente a nulla.

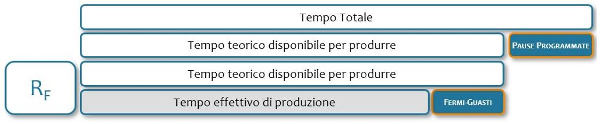

I fermi e il concetto di disponibilità della macchina

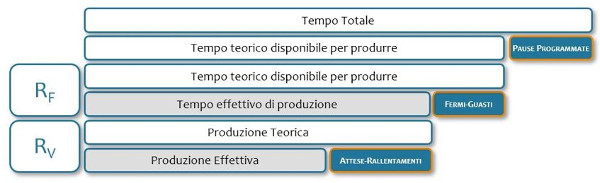

Il concetto di disponibilità della macchina descrive perfettamente la sua capacità di lavorare durante i turni di lavoro, escludendo ovviamente, i tempi delle pause programmate.

Durante questo tempo però, la macchina non lavora sempre: i motivi possono essere di varia natura e soprattutto, a quanto ammonta questo “tempo perso” è un dato che dobbiamo assolutamente conoscere.

Il fermo macchina è il vero incubo di ciascun responsabile di stabilimento: è lo spreco che impatta maggiormente sull’efficienza produttiva di un’azienda, in quanto porta con sé altri sprechi e altri problemi, sia a valle che a monte della macchina che si ferma, perché in una linea produttiva il flusso deve essere continuo e non è previsto che ci si fermi. Per non parlare degli operatori che si fermano per riparare il guasto, le risorse necessarie da tenere in magazzino per affrontare queste riparazioni (ricambi), la mancata produzione, ecc…

Il fermo macchina: approfondimento

Quando una macchina è efficiente?

Potremo sinteticamente dire così: quando lavora durante l’intero tempo disponibile “t1”.

T1 è la risultante del Tempo Totale dal quale vengono necessariamente sottratte le pause programmate, le quali non hanno nulla a che fare con guasti.

Ma anche se t1 è un tempo ripulito dalle fermate previste, non è ancora un tempo effettivo. È un tempo teorico, il tempo in cui la macchina è disponibile in teoria.

È interessante sapere quale sia invece il tempo effettivo di produzione, cioè il tempo che rimane se a questo sottraiamo quello “occupato” anche dalle fermate non previste.

Abbiamo così il tempo effettivo di produzione, ricavabile da questa semplice formula:

t1 = d-f

In cui “d” è il tempo teorico per produrre (ad esempio 1 ora, 8 ore, 1 settimana..) e “f” è il tempo occupato da fermi e guasti.

Il tempo effettivo di produzione

È possibile esprimere il valore del “rendimento dei fermi” (RF) il livello di efficienza dell’utilizzo del tempo disponibile per produrre, con una percentuale, in questa maniera:

RF= (d-f)/d %

In assenza di fermate, il risultato sarebbe 1, ovvero il 100%. Diversamente, il risultato sarà un valore inferiore, ad esempio 90%.

Una volta ottenuto il valore di efficienza legato alla disponibilità effettiva della macchina “RF”, sarà facile conoscere il valore della perdita di efficienza a cause delle fermate “PF”, valore che ci servirà poi per capire il peso di questa voce nell’OEE generale, che vedremo in seguito. Anche la formula per esprimere questo valore è abbastanza semplice:

PF= 1-RF

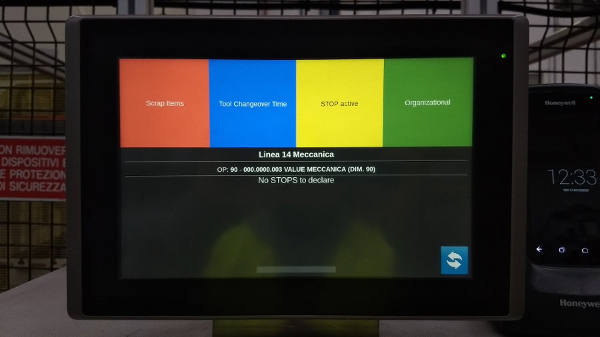

Secondo upgrade: La macchina comprende i “perché”

Abbiamo detto che il PLC può anche capire le cause di tutti i fermi. Ma non di tutti.

Un ulteriore upgrade della macchina, quindi, sarebbe quello di conoscere tutte le cause possibili di ogni fermo macchina. Possiamo raggiungere questo obiettivo collegando alla macchina una postazione HMI (Human-Machine Interface).

Si tratta di un piccolo schermo touch attraverso il quale l’operatore potrà segnalare:

- fermate di diversa natura (improvvisi o organizzativi) e la relativa causa;

- problemi di qualità del pezzo e la causa;

- inizio e fine della fase di attrezzaggio di una nuova produzione (quindi un periodo nel quale la macchina non lavora).

Human-Machine Interface

La velocità del flusso: ovvero la performance del nostro flusso

Ovvero come sto performando quando posso lavorare? Quale è il gap tra pezzi prodotti e pezzi attesi? E quali sono i motivi di questo gap? Durante il tempo effettivo di produzione potremo produrre, ma si tratta di una produzione teorica. Quella che dobbiamo conoscere sarà la produzione effettiva.

La velocità del flusso

Una mancanza di efficienza nella velocità può essere il campanello d’allarme per diversi problemi, di natura anche diversa: problemi a monte del processo, problemi a valle, microstop, problemi di organizzazione del luogo di lavoro, o di approvvigionamento delle risorse. Tutti questi motivi possono essere registrati dall’operatore attraverso l’HMI. Per calcolare il livello di performance del flusso produttivo abbiamo bisogno di conoscere il numero di pezzi prodotti (valore che abbiamo perché abbiamo reso smart la nostra macchina con un bel PLC) e un valore, che stabiliamo noi, che rappresenta la cadenza con la quale ogni prodotto può essere lavorato. Questo valore è detto “takt time”. Abbiamo tutto ciò che ci serve. Basterà moltiplicare il numero di pezzi per il takt time e dividere questo prodotto per il tempo effettivo di produzione.

RV = (N. Pezzi x takt time) / d – f

Quindi, la perdita dovuta alla velocità sarà ricavabile dalla seguente formula:

PV = RF (1 – RV)

I problemi di qualità

Attraverso la postazione HMI già utilizzata per causalizzare i fermi macchina, potrà essere utilizzata anche per registrare il numero di scarti e le relative cause.

I problemi di qualità possono comportare riparazioni e quindi ri-lavorazioni, quindi spreco di tempo e risorse. Oppure, diventano rifiuti, quindi inquinamento, scorie, ecc…

La presenza degli scarti, riduce ancora ulteriormente l’efficienza della produzione effettiva, riducendola a quella che possiamo chiamare produzione conforme… cioè quello che effettivamente viene prodotto dalla nostra vecchia macchina.

Gli scarti

Il valore RQ, ovvero quanto è efficiente la qualità dei nostri prodotti, fa leva su valori a noi già noti grazie a quel PLC che abbiamo installato nella nostra vecchia macchina: il numero di pezzi prodotti e il numero degli scarti. La formula è la solita:

RQ = (N. pezzi prodotti – Scarti) / N. pezzi prodotti

In assenza di scarti, il risultato sarà 1, ovvero 100%.

La perdita causata da problemi di qualità sarà, “PQ” sarà ricavata dalla seguente formula:

PQ = RF x RV (1-RQ)

L’OEE

Tutti questi dati che abbiamo registrato attraverso il PLC e la postazione HMI, possono, anzi devono essere strutturati in qualcosa di intellegibile.

Una volta acquisiti vengono inviati ad un server nel quale operano degli agenti software in grado di rielaborarli e restituirli sottoforma di report e interfacce grafiche: si tratta del cosiddetto modulo OEE.

Per calcolare l’OEE dividiamo i dati in tre temi fondamentali: RF (rendimento delle fermate), RV (rendimento della velocità) e RF (rendimento della qualità)

L’Overall Equipment Effectiveness è un valore percentuale ricavato dal prodotto di queste tre voci di rendimento.

Se tutte e tre queste voci rendessero alla perfezione, avremmo un OEE del 100%. Diversamente, la somma dell’OEE e delle perdite di ciascuna delle tre voci dovrà risultare 100%.

Per ogni unità di tempo (ora, giorno, settimana, mese) possiamo vedere quanto ha performato ciascun tipo di rendimento e quindi quanto ciascuna voce abbia impattato sul mancato 100%. E soprattutto sappiamo dove metter mano per migliorare l’efficienza dell’intero processo, andando ad aggredire un problema alla volta, a seconda delle urgenze.

I grafici Pareto inoltre ci spiegano le cause di fermi e problemi di qualità.

Overall Equipment Effectiveness

Riassumiamo quanto abbiamo detto indicandovi la “cassa degli attrezzi” per arrivare a questo livello di digitalizzazione e quindi di efficienza produttiva.

CASSETTA DEGLI ATTREZZI:

– Un PLC

– Un’interfaccia HMI a postazione.

– Modulo OEE

Continueremo questo iter nel processo di digitalizzazione dei processi, nella prossima puntata. Seguiteci!

Se vi interessano i temi che affrontiamo, iscrivetevi alla nostra Newsletter, per rimanere sempre aggiornati sui contenuti che pubblichiamo.

Ci piacerebbe conoscere il vostro parere. Seguiteci su Linkedin!

Ma se volete seguirci nella maniera più veloce e agile, seguite il nostro canale su Telegram!

Ascoltando: U2 – “Beautiful day”

Lettura in corso: “Strategia oceano blu: vincere senza competere” di W. Chan Kim e Renée Mauborgne

Mood: Green

<- Moduli S-EWO e EWO: le soluzioni smart per la sicurezza sul lavoro

Cosa significa digitalizzare i processi: Pt.2 ->