In questa quinta puntata entreremo nella realtà della logistica. Una realtà in cui la digitalizzazione può fare e dare molto per il miglioramento della produttività, la velocità del flusso e il miglioramento della qualità dei prodotti.

Riassunto delle puntate precedenti

Abbiamo iniziato a conoscere nel dettaglio (cioè digitalizzare) le prestazioni della nostra macchina, andando ad installare semplicemente un PLC e postazioni HMI. Abbiamo declinato l’efficienza della macchina (e quindi della produttività tout court), in tre KPI fondamentali (fermi macchina, velocità del flusso e scarti). Abbiamo quindi scattato una fotografia dello stato delle cose, ricevendo qualche buona notizia e qualche notizia meno buona.

È nelle notizie meno buone che si nasconde il margine di miglioramento, e quindi abbiamo continuato nel nostro percorso di digitalizzazione proprio per migliorare quella foto.

Abbiamo cominciato dai fermi macchina, con la soluzione Machine Ledger 4.0, abbiamo poi continuato con una soluzione a supporto degli operatori, per velocizzarne il lavoro e migliorarne le performance, il Visual SOP.

Abbiamo poi visto alcune soluzioni votate al miglioramento della qualità dei prodotti, come il Pick to light e il Vibco, due soluzioni molto diverse, una votata a facilitare il lavoro dell’operatore limitandone gli errori, l’altra a determinare, in maniera “scientifica” la qualità di un prodotto.

L’ultima parte del processo. Dalla linea al magazzino: Kanban e Warehouse Management System

Kanban e Warehouse Management System sono due moduli che viaggiano insieme: l’uno serve a gestire l’approvvigionamento delle linee di produzione con le risorse necessarie, l’altro a gestire il magazzino dove queste risorse vengono allocate in attesa di essere utilizzate.

Queste due soluzioni impattano sia sul KPI della qualità che in quello della velocità.

Infatti, troppe volte si è costretti a fermare il flusso perché mancano le risorse da assemblare o lavorare e quindi il flusso perde velocità; e altrettanto spesso, l’utilizzo di una risorsa sbagliata provoca dei danni al prodotto (ad esempio una vite di tipo sbagliato o la mancanza di una rondella, ecc..).

Vantaggi di questa soluzione

Il Kanban è uno strumento del sistema Just in Time utilizzato per il reintegro delle scorte delle fasi di processo, solo nel momento in cui ce n’è bisogno.

Questo sistema consente di monitorare in tempo reale il flusso di approvvigionamento, evitando l’accumulo di risorse in magazzino, con tutti i costi, imprevisti ed errori che ne possono derivare.

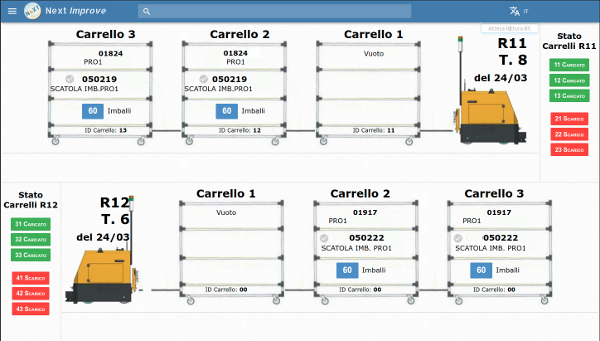

Questo sistema esiste da molto tempo nel settore industriale, ma non si tratta, in origine di una soluzione digitale. Un sistema come il Kanban digitale, è in grado, con migliore efficienza, di gestire i trenini di approvvigionamento delle risorse in maniera che queste siano movimentate dal magazzino solo quando è necessario e nella quantità che serve al momento. E tutto questo può avvenire in maniera automatizzata.

I trenini del Kanban

L’obiettivo principale è sintetizzabile in tre punti:

- riduzione delle scorte

- eliminazione dei tempi morti

- semplificazione delle procedure

I vantaggi sono enormi:

- Riduce notevolmente le scorte in magazzino e ne migliora l’accuratezza della gestione

- Consente di fornire risposte veloci ai cambiamenti di domand

- Semplifica la programmazione della produzione

Ma come avviene tutto questo?

Attraverso un’apposita interfaccia, l’operatore può gestire le pianificazioni: pianificare o ripianificare un’attività.

Il sistema prende le informazioni direttamente dall’ERP.

In questa maniera si evitano sprechi e si impatta meno anche sull’ambiente: si usa lo stretto necessario, non si riempie inutilmente il magazzino.

Il warehouse management system

Si tratta di un sistema dedicato alla gestione del magazzino e alla movimentazione delle merci.

Si tratta di una soluzione integrata col Kanban, che permette di tenere sotto controllo, in tempo reale, la quantità e la posizione delle risorse all’interno del magazzino.

Gli obiettivi di una soluzione WMS digitale possono essere riassunti così:

- Ridurre il volume magazzino

- Aumentare la produttività della manodopera

- Migliorare la precisione delle spedizioni

- Aumentare la percentuale di ordini corretti

- Ridurre i costi operativi diretti

- Migliorare la reperibilità delle materie prime

- Ottimizzare la gestione del Magazzino Materie Prime

I vantaggi sono molti importanti:

- Visualizzazione dell’andamento dei prelievi in tempo reale

- Visualizzazione dello stato delle attività assegnate

- Possibilità di definire politiche di deposito e prelievo in magazzino

- Accesso a dati storici con la possibilità di comparazioni e statistiche

- Miglioramento delle performance degli operatori

- Miglioramento della sicurezza

Questo modulo ha differenti referenti e quindi prevede differenti funzioni e interfacce a seconda dell’utilizzatore.

I destinatari infatti, possono essere diversi con diverse esigenze:

- Ufficio qualità

- Key user magazzino

- Carrellista magazzino

Il modulo riservato all’ufficio qualità e al key user magazzino si occuperà di giacenze di magazzino, registro dei movimenti di magazzino e blocco/sblocco di merce e locazioni.

Il modulo riservato al carrellista magazzino prevederà invece l’accettazione merce in ingresso, il trasferimento merce tra ubicazioni diverse e la ristampa delle etichette dei pallet.

CASSETTA DEGLI ATTREZZI:

– Il modulo Kanban

– Il modulo WMS

Continueremo questo iter nel processo di digitalizzazione dei processi, nella prossima puntata. Seguiteci!

Se vi interessano i temi che affrontiamo, iscrivetevi alla nostra Newsletter, per rimanere sempre aggiornati sui contenuti che pubblichiamo.

Ci piacerebbe conoscere il vostro parere. Seguiteci su Linkedin!

Ma se volete seguirci nella maniera più veloce e agile, seguite il nostro canale su Telegram!

Ascoltando: U2 – “Beautiful day”

Lettura in corso: “Strategia oceano blu: vincere senza competere” di W. Chan Kim e Renée Mauborgne

Mood: Green

<- Cosa significa digitalizzare i processi: Pt.4

Cosa significa digitalizzare i processi: Pt.6 ->

Commenti recenti