Periodicamente i media riportano notizie di terribili incidenti sul lavoro, molto spesso in ambito industriale: problemi di manutenzione delle macchine, disattenzioni, procedure non seguite o malfunzionamenti dei dispositivi di sicurezza, si trasformano in trigger di tragedie annunciate.

Come spesso accade, sembra quasi che gli incidenti si concentrino tutti in un unico e breve periodo.

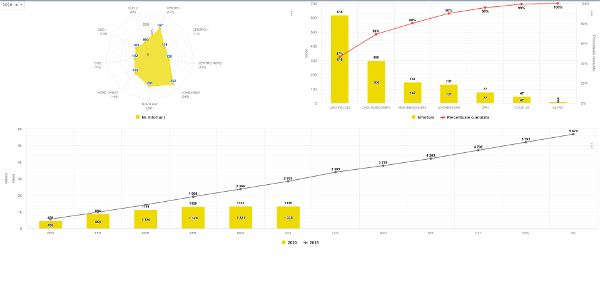

Ad esempio recentemente sono balzate alle cronache nazionali alcuni casi di incidenti mortali sul lavoro, ma pochi sanno che, nell’arco dell’anno, gli incidenti NON sono quella manciata di morti dei quali si apprende da tg o social.

Nel 2019 i morti per incidenti sul lavoro sono stati 1153: più di 3 al giorno.

E 391 solo quelli nelle fabbriche: si tratta, in pratica, di un problema quotidiano.

Cosa si può fare nell’era dell’Industria 4.0? La digitalizzazione totale come risposta

È lecito aspettarsi da un’era che abbiamo chiamato Industry 4.0, gli strumenti migliori, non solo per produrre di più, non solo per essere più efficienti, non solo per diminuire sprechi e consumi, ma anche per creare un ambiente di lavoro più salubre e sicuro per tutti i lavoratori.

Il tema della salute, fortunatamente, è un tema verso il quale il mondo industriale si mostra sempre più sensibile: potremmo dire che mette d’accordo sia “il sindacalista”, sia, eventualmente, il manager più cinico e spietato, orientato solo al profitto, e che vede nell’incidente una voce di costo da evitare.

Tra i 10 pilastri previsti dal World Class Manufacturing, è presente il pilastro del Safety. Ricordiamo che lo scopo del WCM è quello di raggiungere lo “zero” in tutte le voci dei propri pilastri: zero sprechi, zero costi, zero guasti, zero infortuni, ecc..

Ciò che può veramente venire d’aiuto all’annoso problema degli infortuni sul lavoro è il fatto che tutti i processi industriali si stanno avviando ad una digitalizzazione totale.

La digitalizzazione totale può costituire quel “punto di rottura” nella storia dei dati che ogni anno l’INAIL pubblica sul tema degli infortuni sui luoghi di lavoro.

Le soluzioni “software” per prevenire gli incidenti

Da anni NeXT sviluppa soluzioni software che assecondano i principi della Lean manufacturing e di altre metodologie derivate, come ad esempio il World Class manufacturing.

Tra queste proposte ce ne sono alcune che nascono proprio per prevenire e ridimensionare il numero degli incidenti sul lavoro; oppure possono contribuire a evitare molte occasioni di incidente.

Nel primo caso parliamo certamente dei moduli S-EWO; nel secondo caso, possiamo citare i moduli EWO,.. poi spiegheremo come.

I moduli S-EWO

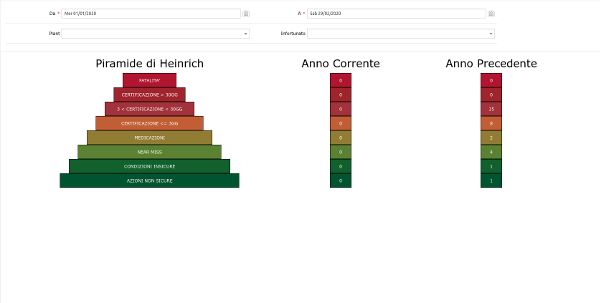

Il Modulo S-EWO ha il preciso obiettivo di dare evidenza delle situazioni potenzialmente pericolose ed avviare le azioni utili alla prevenzione degli infortuni.

Non si tratta di un semplice protocollo da compilare, ma di un collettore di dati, fondamentali per determinare le situazioni potenzialmente più pericolose.

Ma non basta: all’esecuzione di un Modulo S-EWO viene generato un processo, attraverso il quale vengono studiate le azioni necessarie affinché l’infortunio segnalato non possa più ripetersi.

In questo processo, “il compilatore” invia il modulo S-EWO ad un “team di approvazione”

Il team di approvazione verifica il modulo S-EWO ricevuto valutando eventuali rischi residui e stabilendo piani di azione supplementari. Infine, potrà decidere se proporre l’estensione delle prassi stabilite nel modulo S-EWO anche in altre sedi o situazioni. In questo caso la proposta verrà inviata direttamente alla Direzione centrale, la quale deciderà in merito.

Ad arricchire e a potenziare questo strumento esistono anche i Tag. Questi servono a segnalare una condizione potenzialmente pericolosa. Costituisce, quindi, un mezzo per prevenire situazioni che potrebbero provocare incidenti o arrecare infortuni.

Anche la compilazione di un tag genera un processo, per molti versi simile a quello descritto per i moduli S-EWO.

Analisi delle cause di infortunio

Analisi delle cause di infortunio

I moduli EWO

Parlare dei moduli EWO in questo contesto potrebbe sembrare una forzatura, ma vedrete che non è così.

I moduli EWO, sono simili ai S-EWO, ma si riferiscono alle macchine: cioè cercano di indagare e prevenire i motivi per cui una macchina si ferma o si rompe.

La compilazione di un modulo EWO fa seguito alla chiusura di un ticket per un intervento calendarizzato. Colui che si è occupato dell’intervento si troverà, attraverso una interfaccia organizzata in step, a descrivere problema, cause, soluzioni adottate.

I moduli EWO sono quindi utilissimi a creare un piano di azioni da adottare nel caso di determinate problematiche legate al funzionamento di una macchina.

E quanti incidenti accadono in fabbrica a seguito di un malfunzionamento di una macchina? Quanti operai hanno perso la vita o sono rimasti gravemente feriti nel tentativo di sbloccare una situazione di fermo improvviso?

Non pochi.

Ecco quindi perché riteniamo che anche questo strumento, apparentemente nato per gestire al meglio alcuni tipi di manutenzione, possa in qualche modo concorrere a ridimensionare, non di poco la possibilità di un infortunio durante il lavoro: sapere con certezza cosa fare o se è necessario l’intervento di una figura particolare, sono concetti che un modulo EWO riesce a chiarire.

Tutto il bene della digitalizzazione

A parte le varie procedure, che possono anche variare nel tempo, è da sottolineare l’importanza strategica del processo di digitalizzazione.<br>

Noi di NeXT ci insistiamo molto su questo concetto, e non solo per costituisce una leva importante del nostro lavoro, ma perché ci crediamo davvero.. a tal punto da colorare il nostro logo ed entrare nella nostra vision.

La digitalizzazione, spesso frettolosamente etichettata come una diavoleria moderna, racchiude invece tutto il meglio della modernità: riteniamo possa diventare lo strumento più potente e pulito al servizio dell’ambiente, del Pianeta.. dell’uomo.

Se vi interessano i temi che affrontiamo, iscrivetevi alla nostra Newsletter, per rimanere sempre aggiornati sui contenuti che pubblichiamo.

Ci piacerebbe conoscere il vostro parere. Seguiteci su Linkedin!

Ma se volete seguirci nella maniera più veloce e agile, seguite il nostro canale su Telegram!

Ascoltando: U2 – “Beautiful day”

Lettura in corso: “Strategia oceano blu: vincere senza competere” di W. Chan Kim e Renée Mauborgne

Mood: Green

<- 10° anniversario di NeXT: una giornata particolare

Cosa significa digitalizzare i processi: Pt.1 ->