Industria 4.0 >> Digital Shopfloor Management

Digital Shopfloor Management

La gestione totale dello stabilimento:

è lo strumento di controllo della fabbrica e dell’intero processo produttivo.

Potenzia la capacità di processare tutte le informazioni a disposizione, utilizzarle per risolvere problemi immediati e prendere decisioni quotidianamente.

La soluzione ideale per il manager

Bastano pochi minuti della propria routine giornaliera per avere una vista completa di tutto ciò che accade nel plant.

Attraverso dati e segnalazioni, grafici e tabelle, il DSM può orientare le decisioni dei manager in ottica di un miglioramento costante generale e sotto tanti punti di vista.

UNA DASHBOARD PER TUTTO LO STABILIMENTO. PER PIÙ STABILIMENTI.

OBIETTIVI

- Chiarificare lo stato corrente del processo

- Evidenziare le deviazioni dagli obiettivi e dagli standard

VANTAGGI

- Identificare i problemi e risolverli in tempi rapidi

- Ottimizzare il processo di produzione

- Migliorare la comunicazione attraverso incontri rapidi e frequenti

- Mettere ordine al flusso di lavoro grazie alla metodologia 6S

- Rinforzare il rendimento dei team

ONE MORE THING...

- Un’unica dashboard per tutto il plant

- Integrazione con i dati dell’OEE

Le tre fasi del DIGITAL SHOPFLOOR MANAGEMENT

1. OSSERVAZIONE

I problemi vengono osservati

e messi in evidenza

- Creazione action plan per risolvere il problema

- Indicazione di un responsabile per gestire l’action plan

- Dati prelevabili da ERP o OEE o inseriti manualmente

- L’osservazione può avvalersi anche di strumenti quali l’Observation app e il Gemba Walk

2. COMUNICAZIONE

Verifica dello stato dei problemi attraverso brevi meeting quotidiani

- Verifica di tutte le segnalazioni aperte

- Analisi dello stato delle cose, nelle varie aree tematiche

3. OPERATIVITÀ

Ad ogni segnalazione e meeting seguono una serie di decisioni risolutive

Le 5 aree tematiche del Digital Shopfloor Management

Le aree monitorate dal DSM sono: Safety, Quality, Delivery, Cost e Maintenance.

Di ciascuna area è possibile avere una vista sintetica e visual dei principali KPI, utili a prendere decisioni migliorative, determinare action plan, costituire team, valutare i risultati nel tempo.

Queste aree vengono prese in considerazione per plant e per singoli reparti e linee di produzione.

Ogni area ha la possibilità di definire degli action plan, molto simili tra loro, anche se orientati verso il proprio tema specifico.

L’action plan ha sempre una durata ed una dead line per giungere alla soluzione del problema.

Safety

L’obiettivo dell’area “SAFETY” è quello di giungere ad una diminuzione drastica degli incidenti e creare un ambiente di lavoro libero da pericoli.

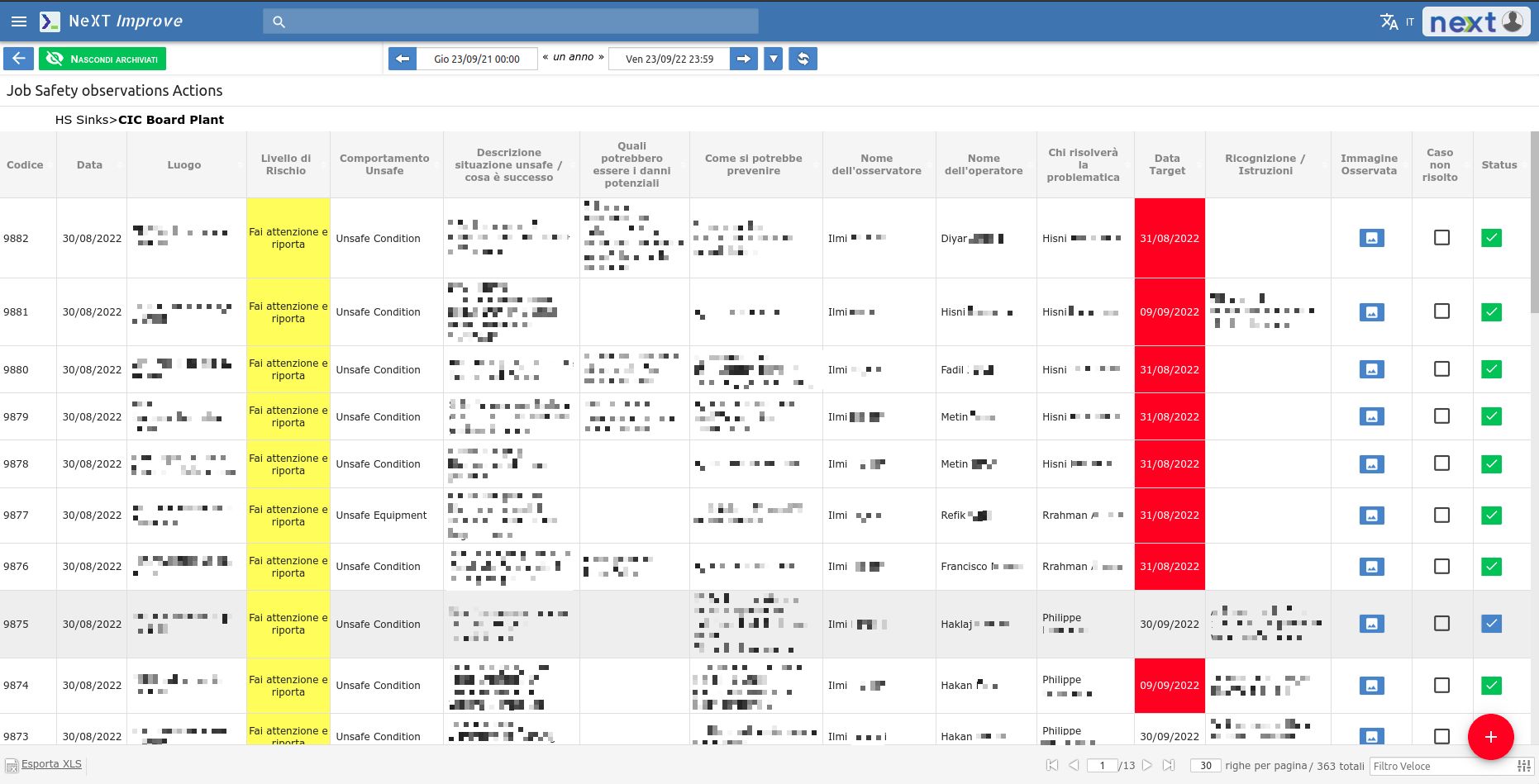

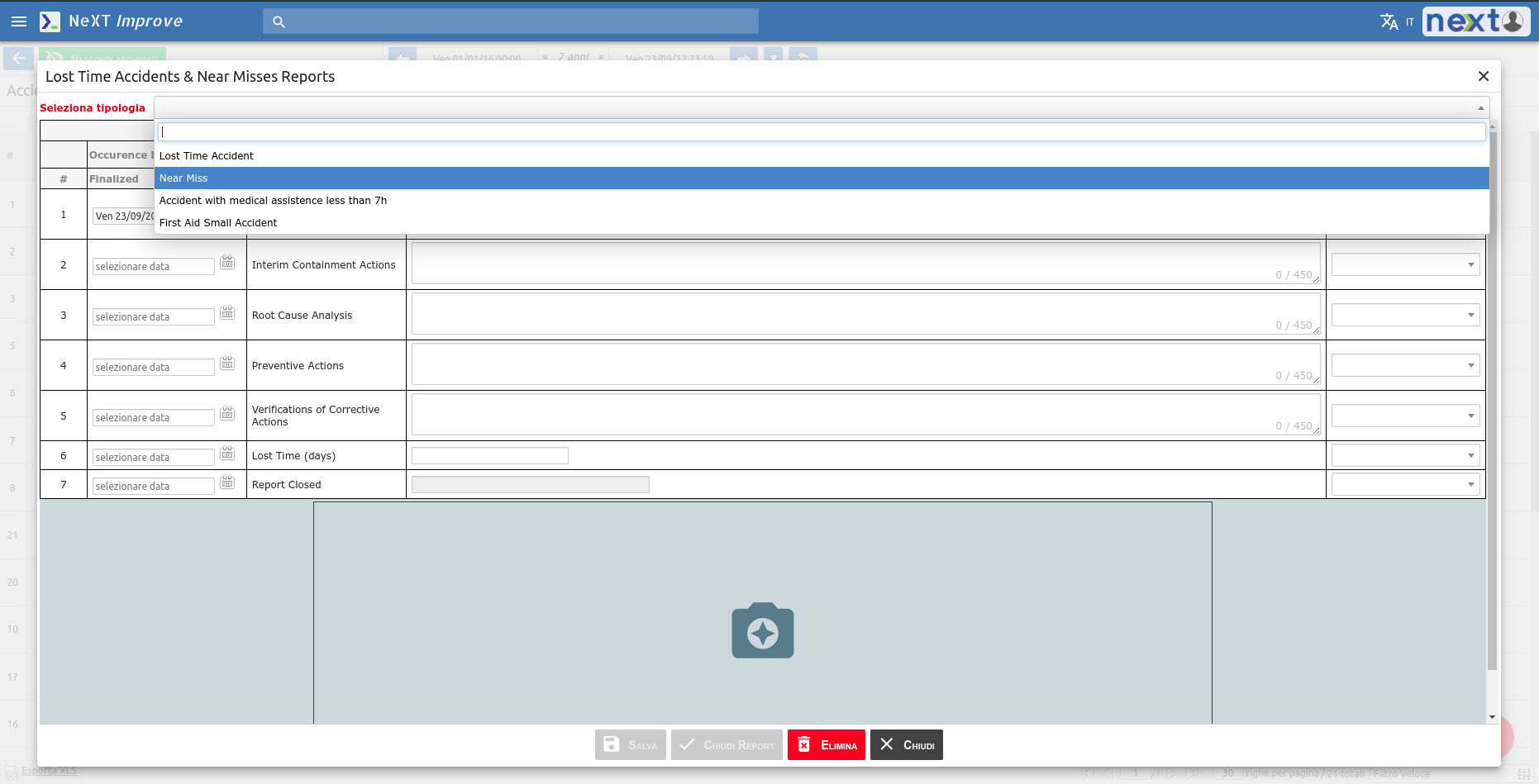

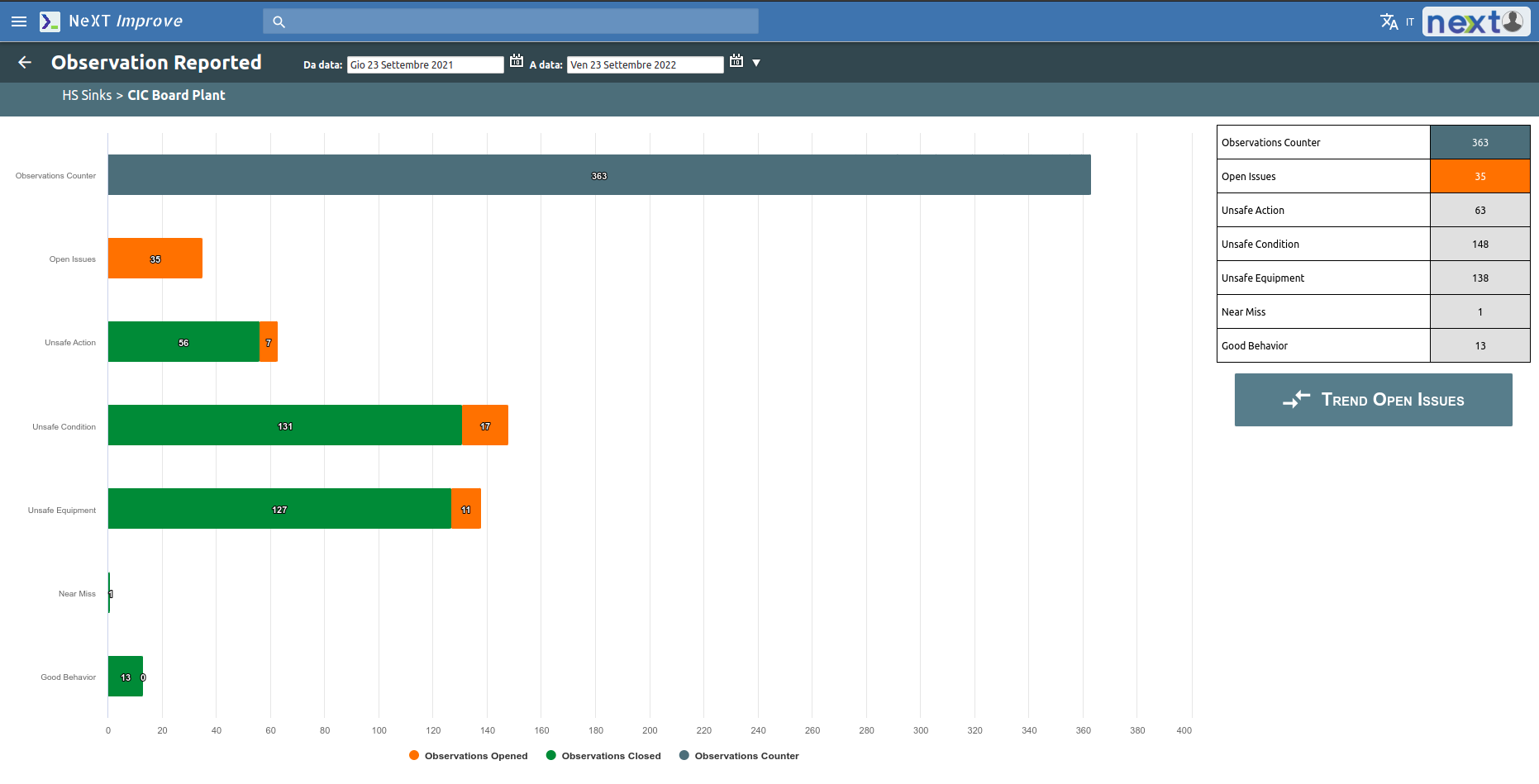

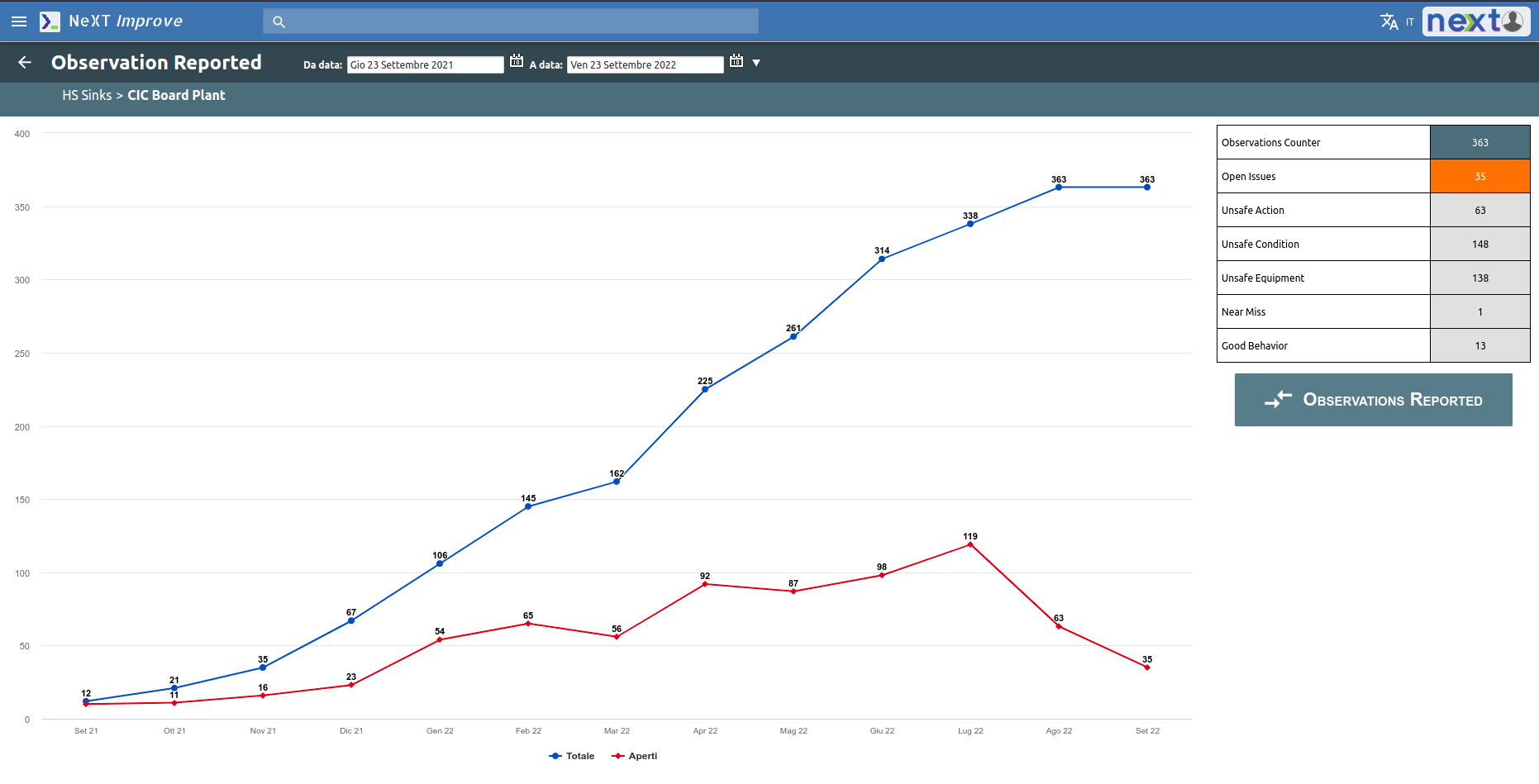

Per questo l’action plan di questa area è il più ricco di informazioni e si avvale anche del Job safety observation action, ovvero la possibilità di segnalare incidenti, near misses o situazioni potenzialmente pericolse, attraverso l’uso di un semplice smartphone.

Ogni segnalazione genera un action plan che dovrà essere gestito da un team e da un responsabile entro una precisa data.

Tutte le informazioni riguardanti segnalazioni, problemi risolti o problemi aperti vengono mostrati attraverso report visual.

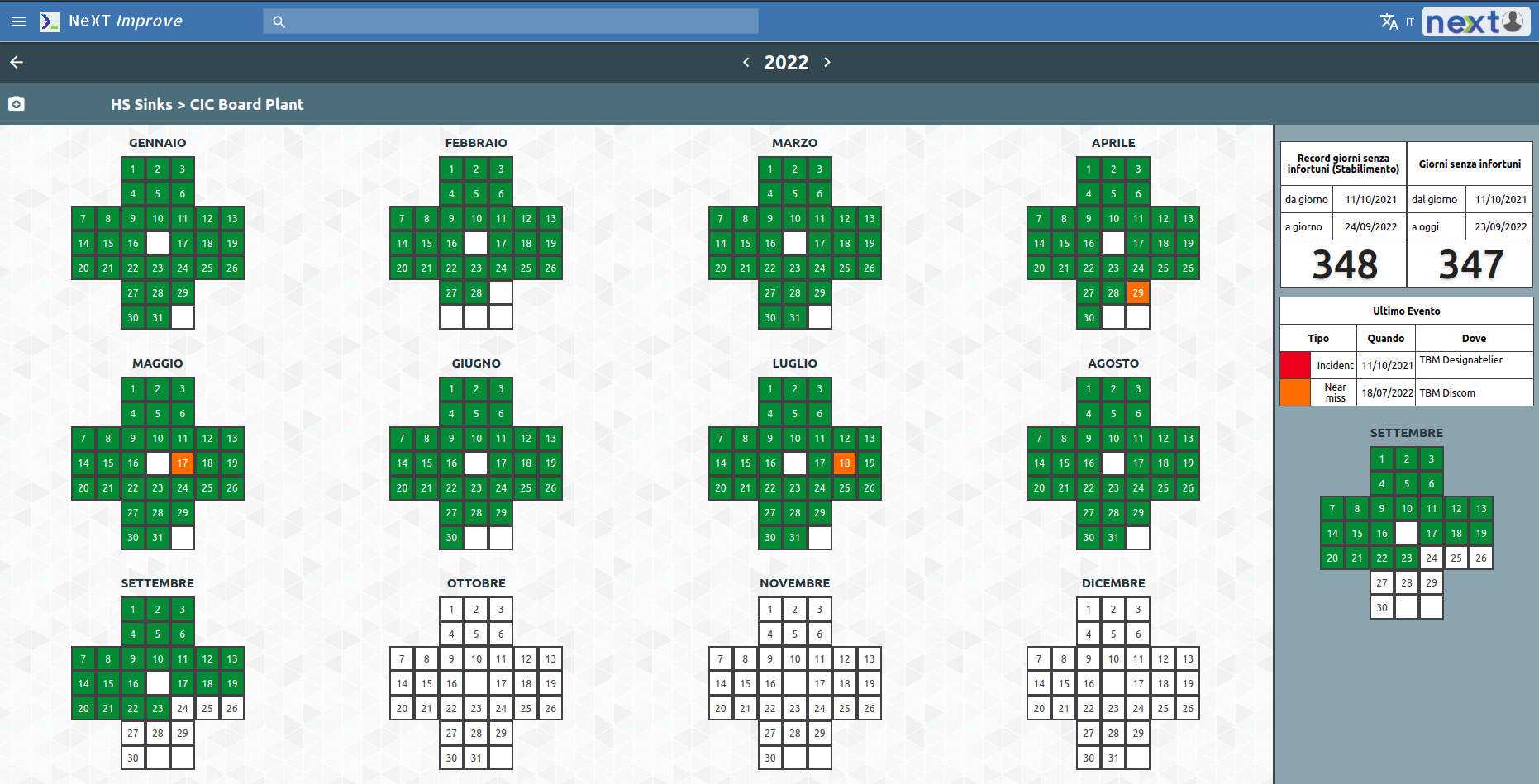

Il grafico delle Green cross mostra l’andamento generale degli infortuni in azienda evidenziando immediatamente un’eventuale criticità in determinati reparti.

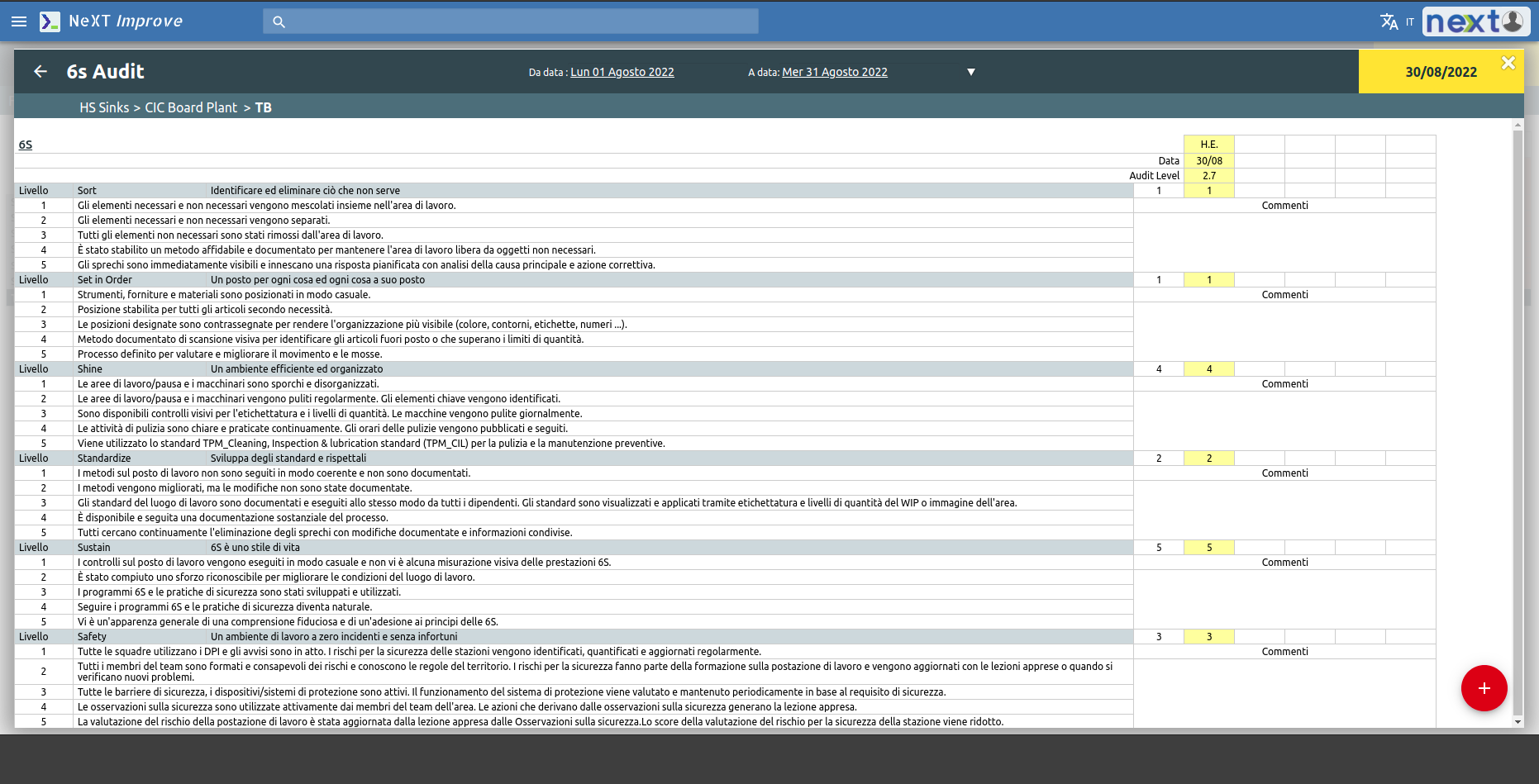

Infine è possibile schedulare Audit 6S (Sort, Sent in order, Shine, Standardize, Sustain, Safety) e monitorarne i risultati.

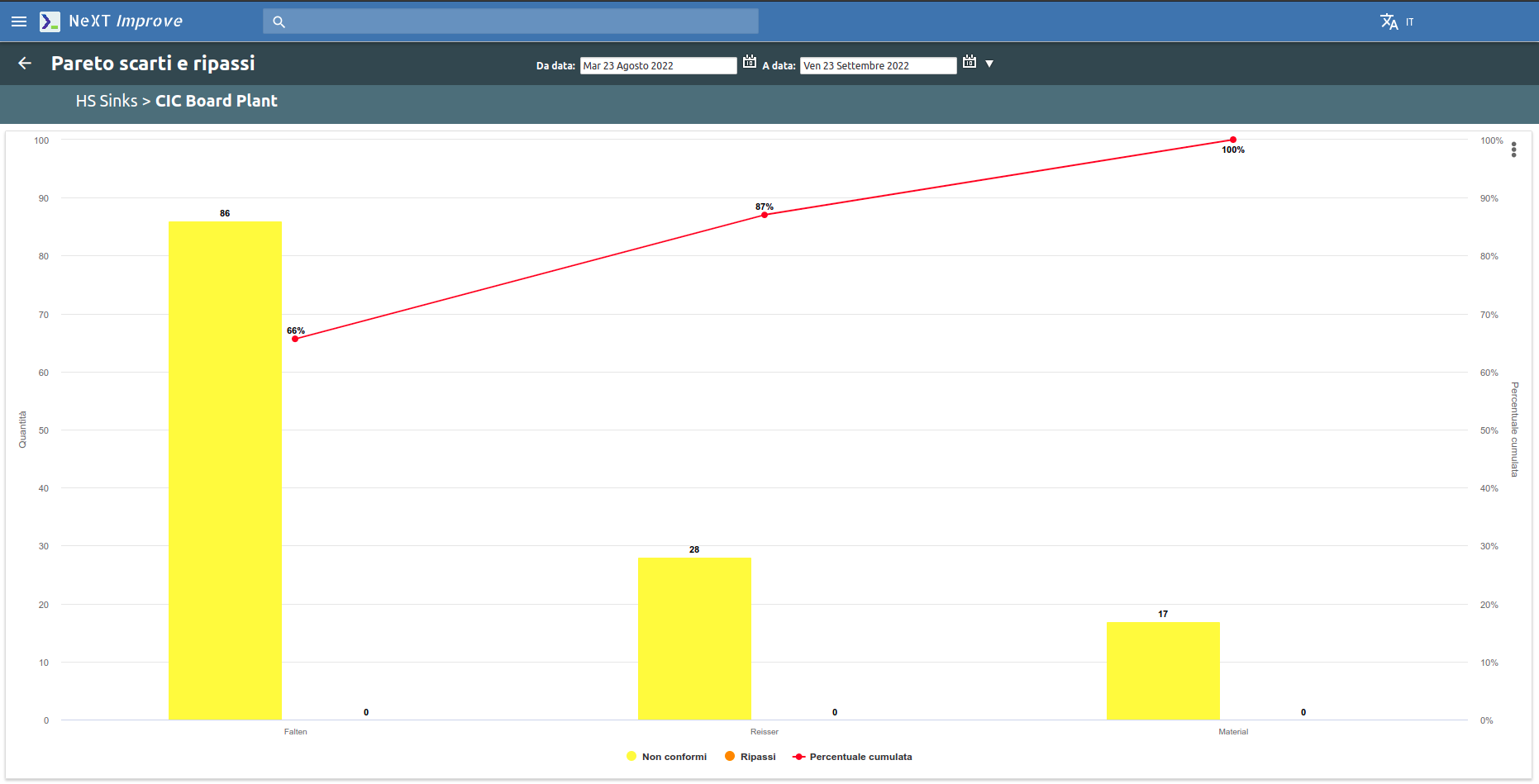

Quality

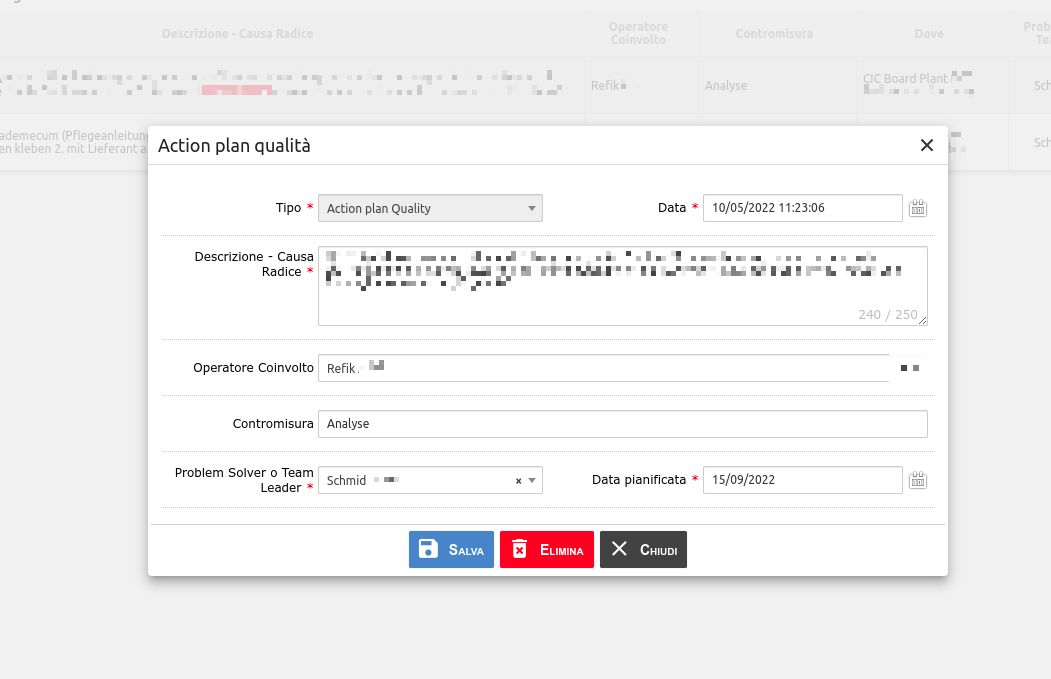

Anche un problema di qualità genera un action plan. Anche in questo caso, viene affidato ad un responsabile e viene suggerita la contromisura.

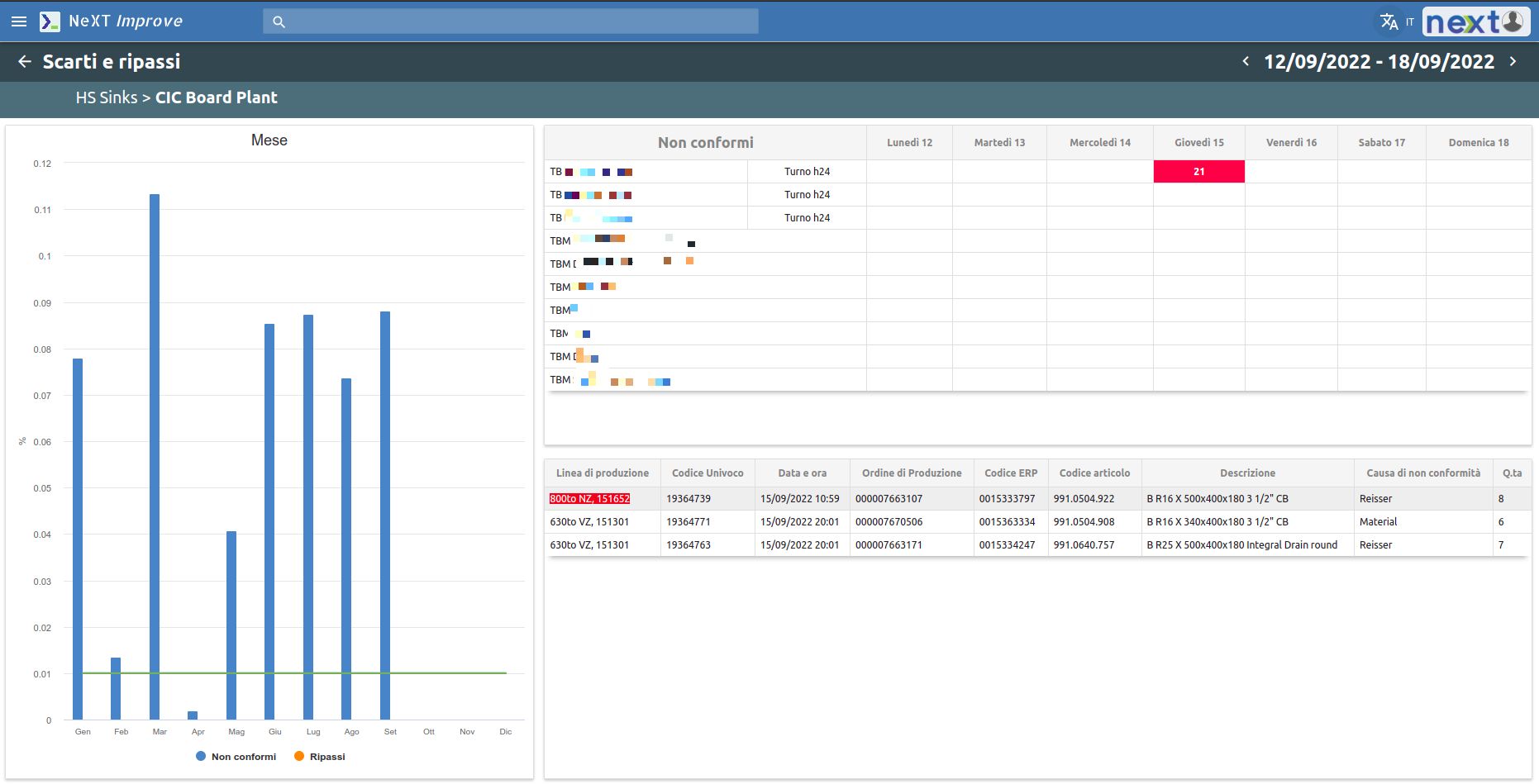

L’area della Qualità è strettamente legata, se presente, al sistema OEE (monitoraggio dell’efficienza). I dati provenienti direttamente da questo sistema generano i grafici realtivi agli scarti e ai ripassi, organizzati per mese e settimane.

È possibile settare una soglia di scarto ammissibile, oltre la quale non si desidera andare.

Tutto questo si può vedere sia a livello di plant che a livello di reparto.

A disposizione anche grafici Pareto sulle non conformità e loro cause.

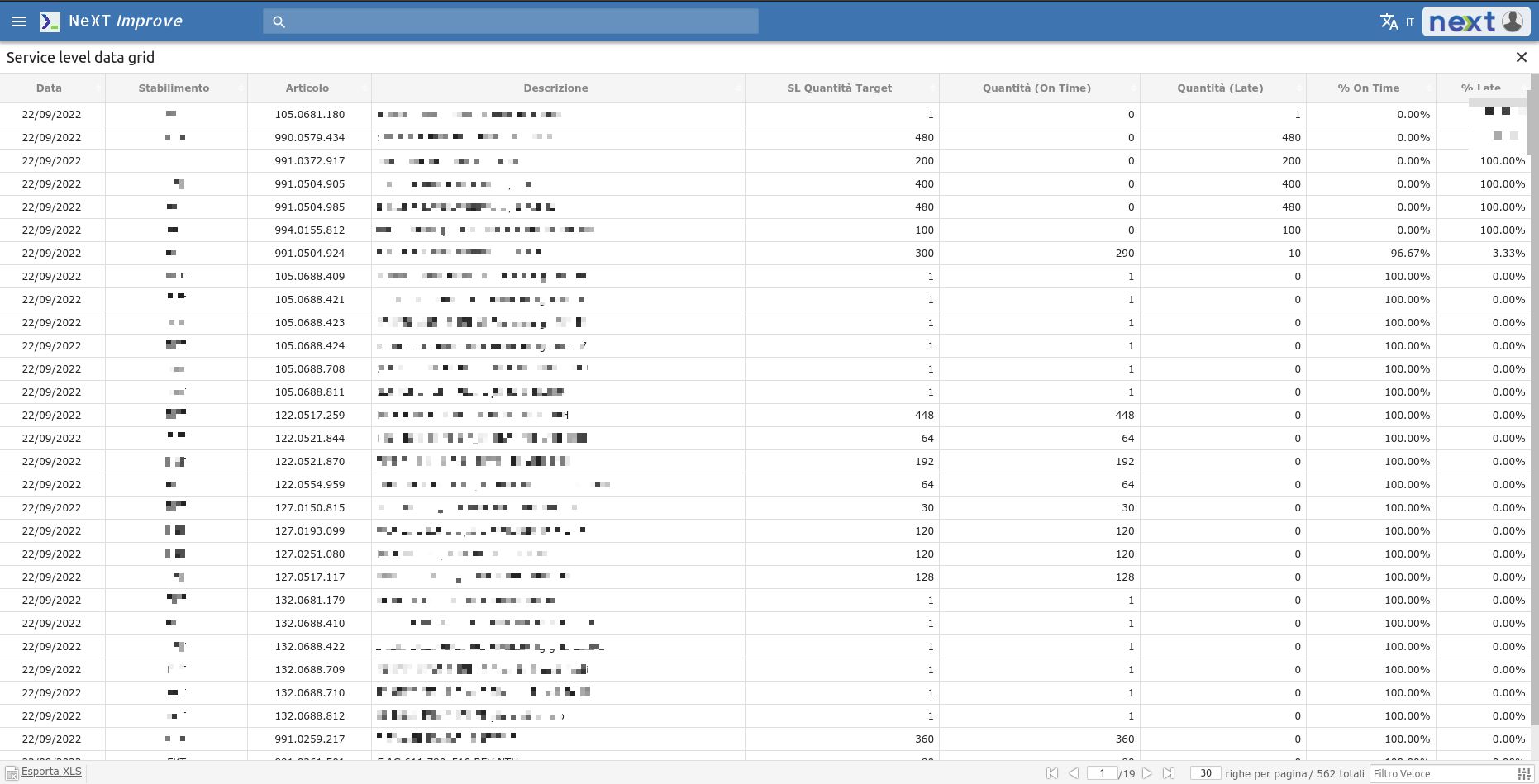

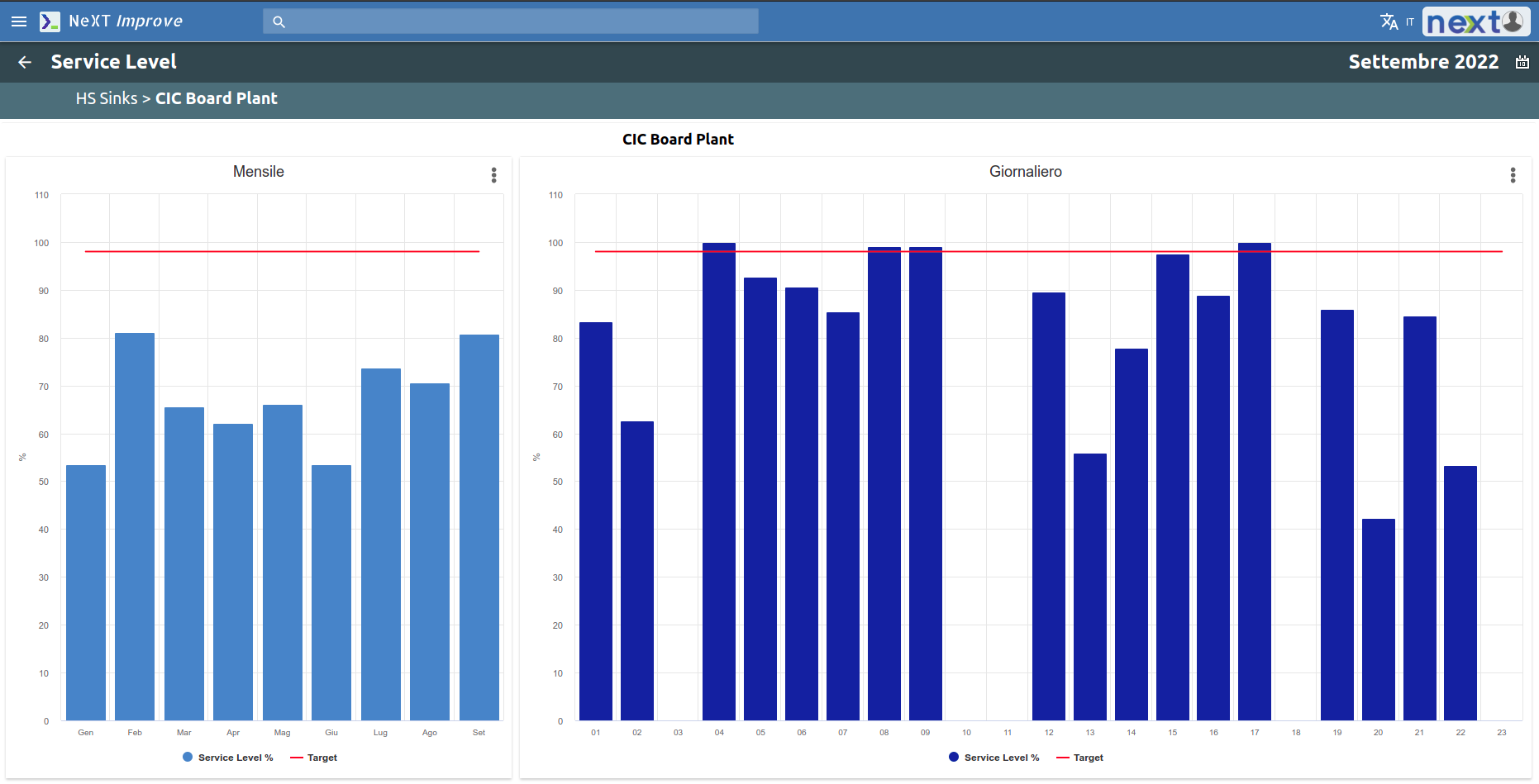

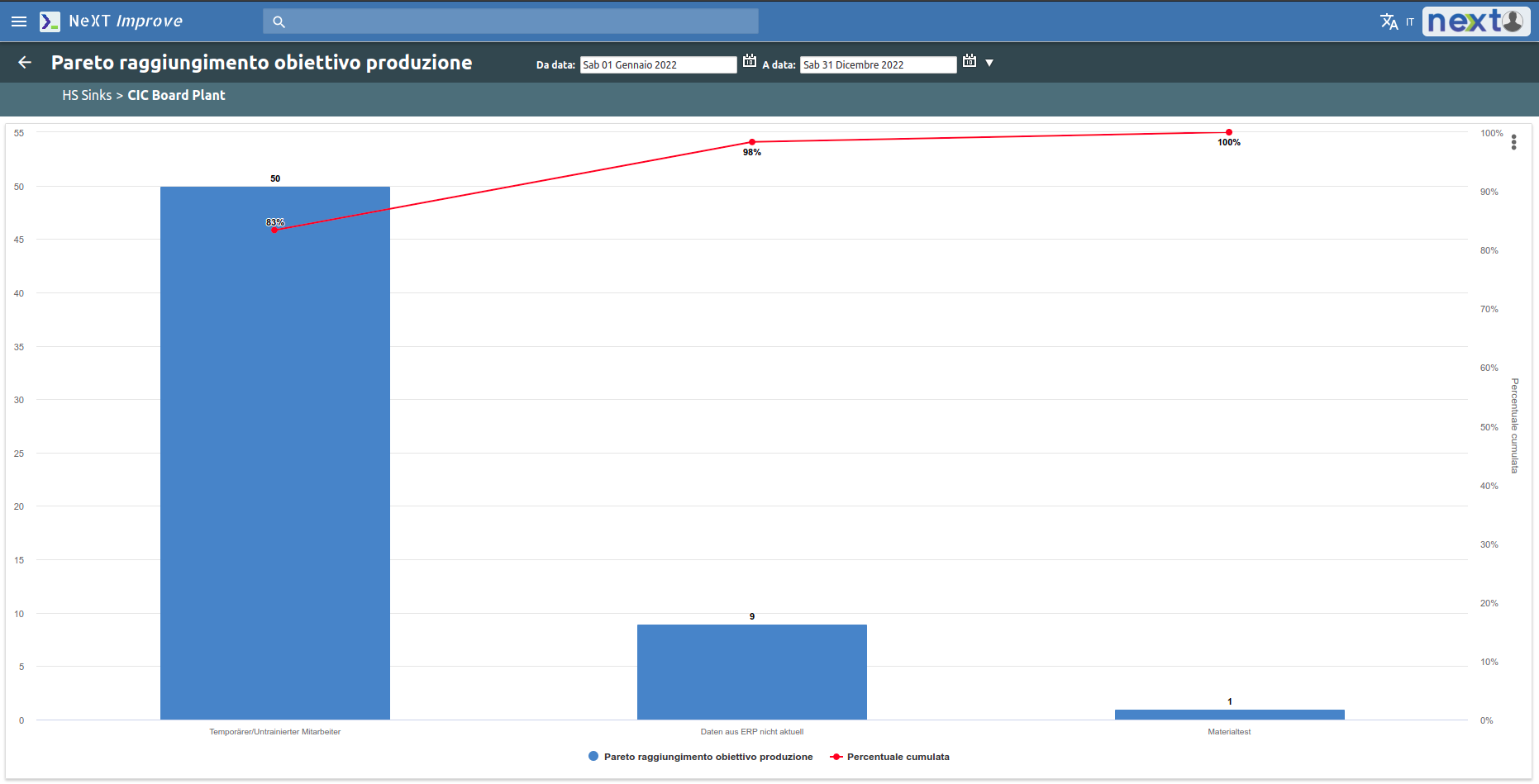

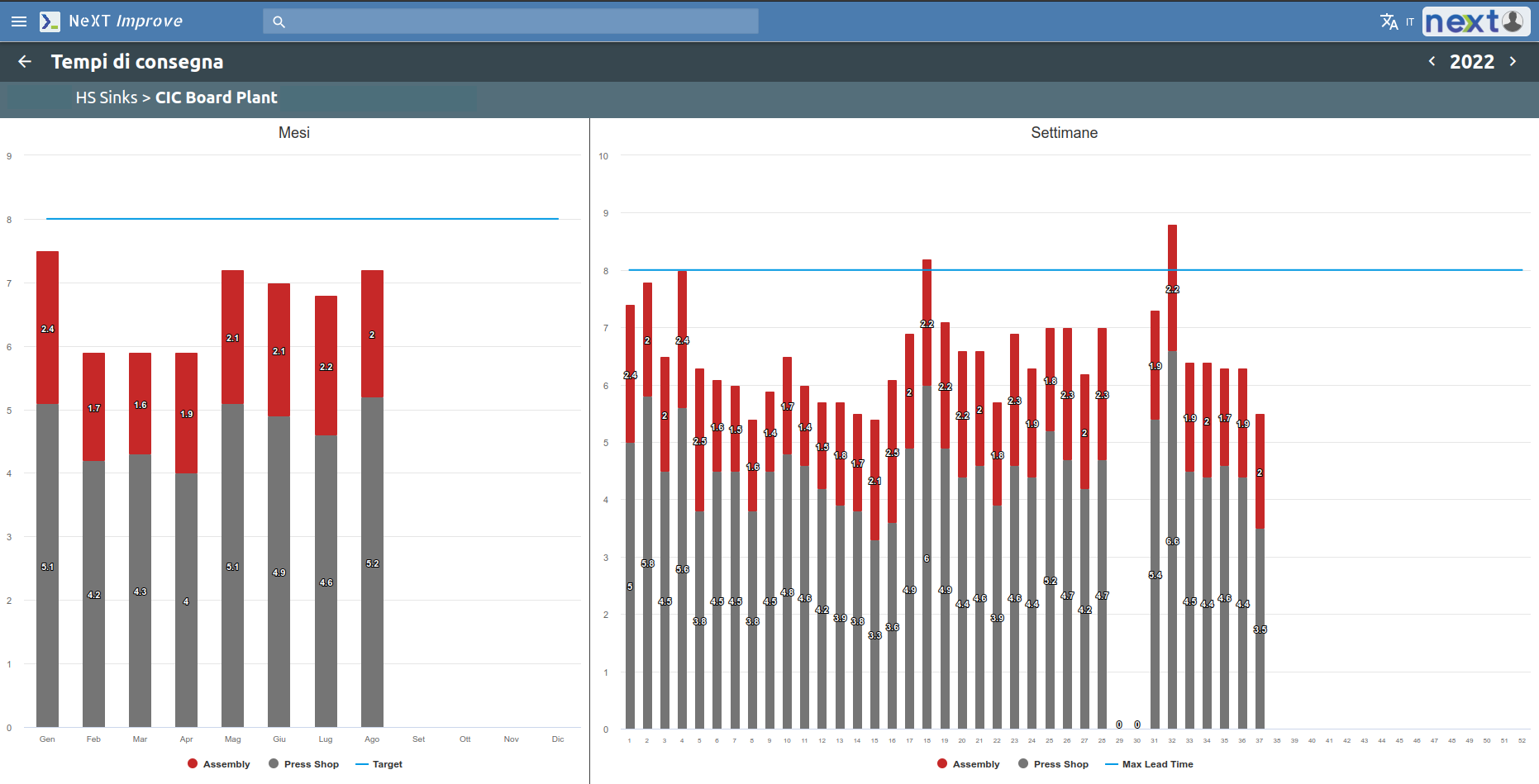

Delivery

L’area Delivery riguarda il livello di servizio e i tempi di consegna al cliente.

Viene monitorata la produttività tenendo traccia di quanto viene consegnato nei tempi e quanto in ritardo.

È possibile settare una soglia di produttività sotto la quale non si dovrebbe andare. Attraverso un grafico di Pareto è poi possibile analizzare le principali cause della mancata produttività.

Nel Delivery è previsto anche il monitoraggio dell’inventario con tutti i dati relativi ai materiali grezzi, semilavorati e ai materiali attualmente in lavorazione.

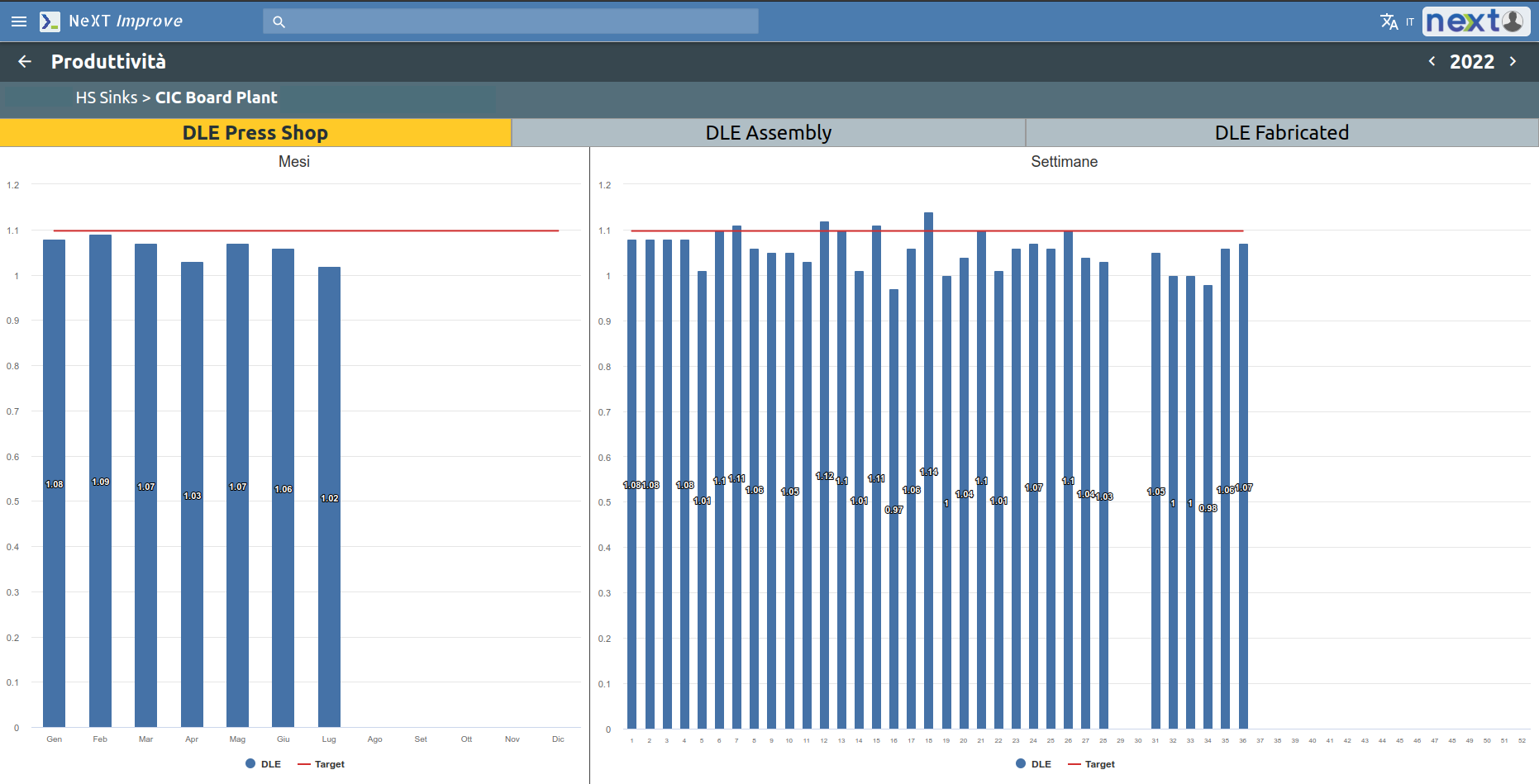

Cost

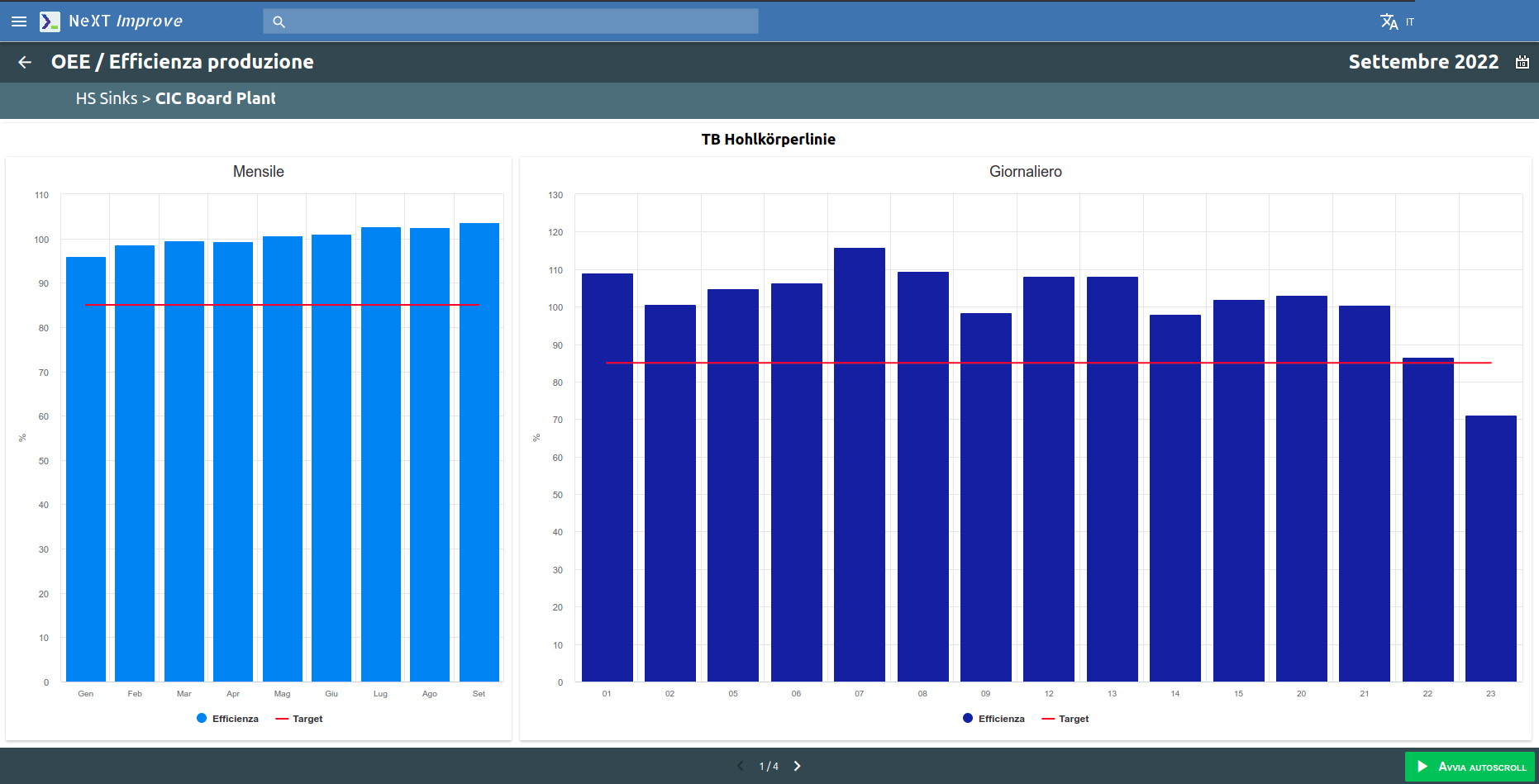

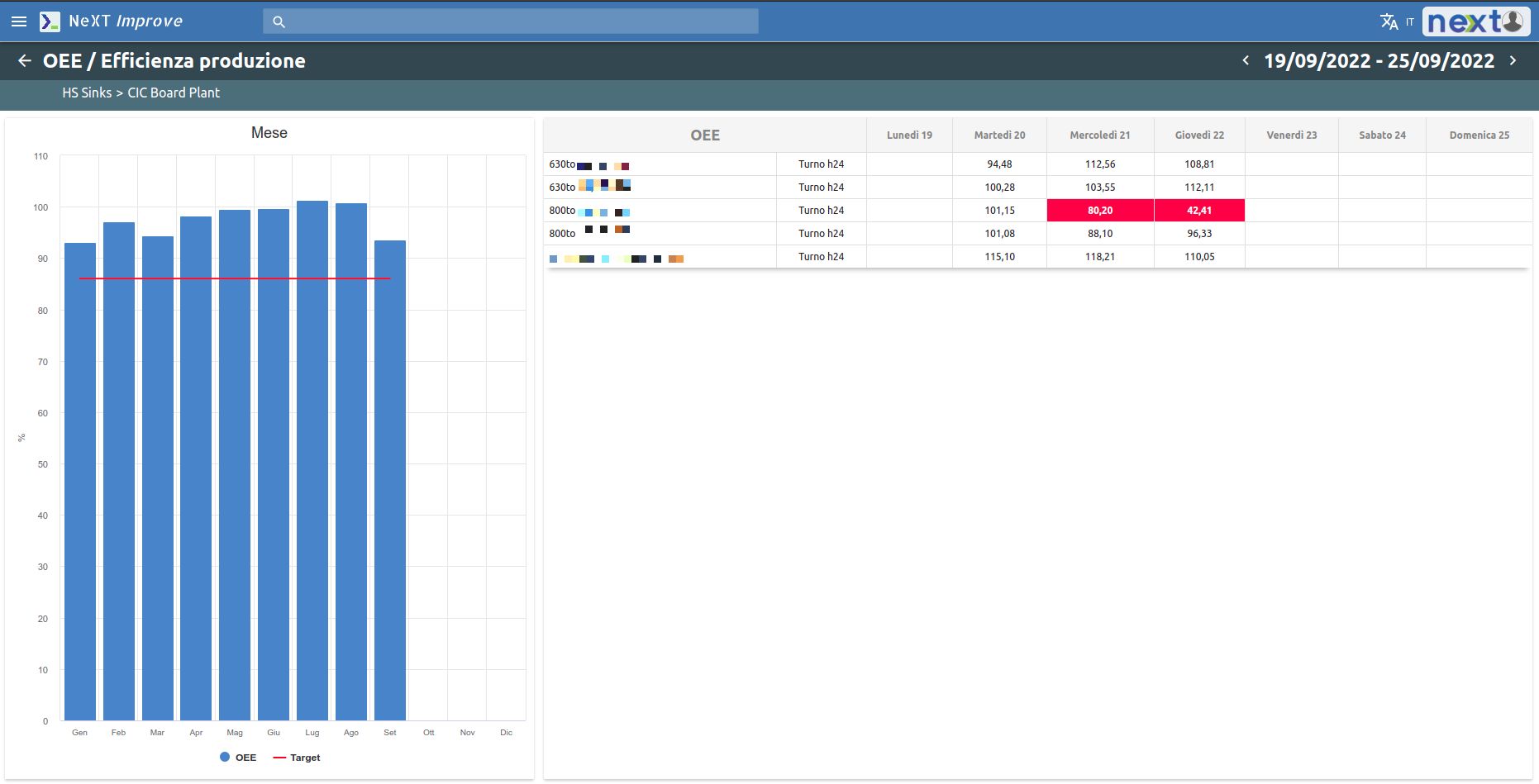

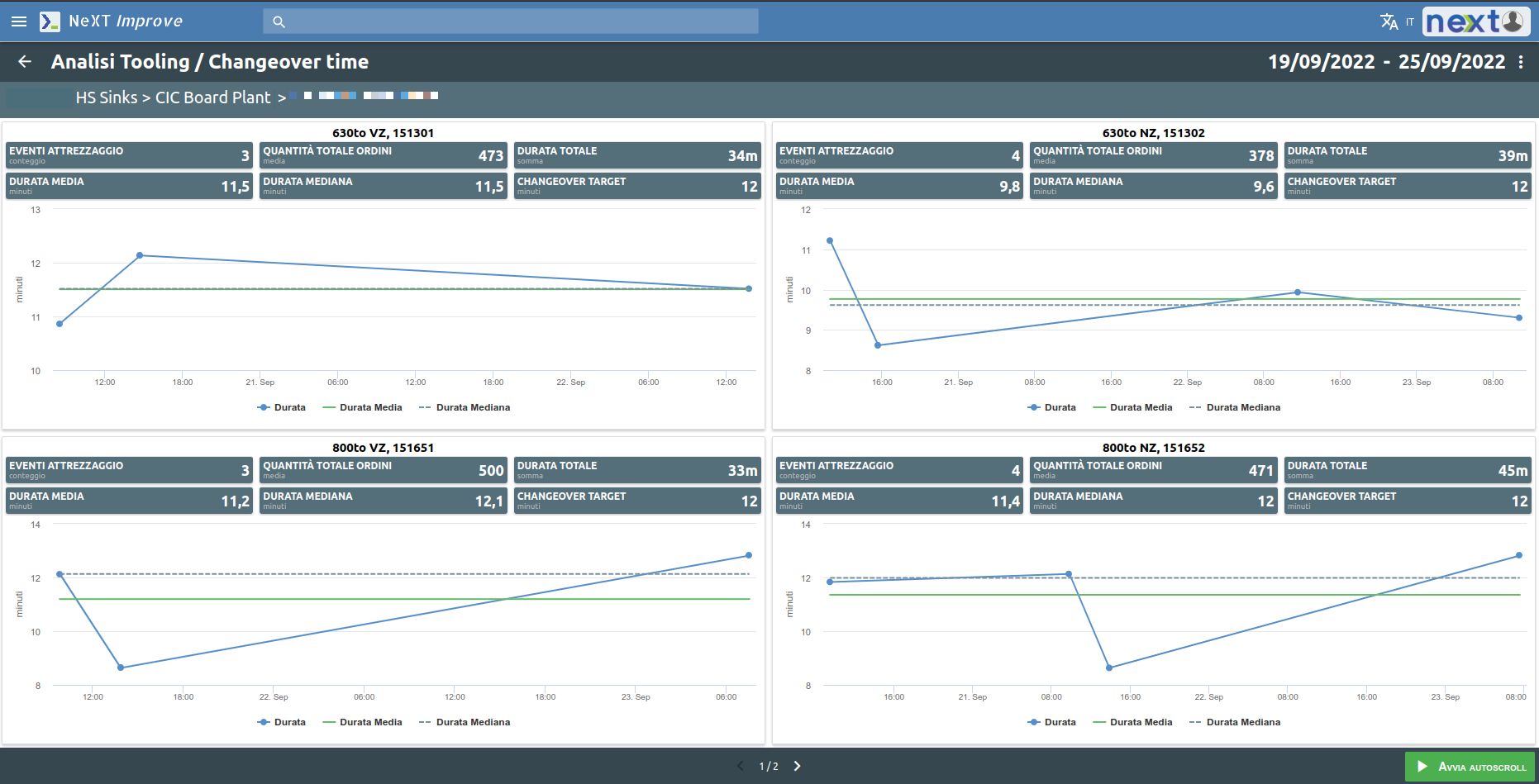

L’obiettivo dell’area Cost è quello di scovare dove si possono nascondere gli sprechi: viene quindi analizzata l’efficienza produttiva; la durata dei tempi di non produzione, sia per motivi di fermo macchina sia per motivi di attrezzaggio per un nuovo ordine di produzione; i tempi di consegna dalle linee di produzione al magazzino e verificata la produttività reale dello stabilimento e del reparto.

Anche l’area Cost può integrarsi con un’eventuale sistema OEE in produzione. Dall’OEE arrivano i dati sull’efficienza, sui fermi macchina e sui tempi necessari per allestire i cambi di produzione (tooling).

I dati sull’efficienza possono essere raccolti sia per mese che per settimana e raggruppati per plant o per singolo reparto e turno.

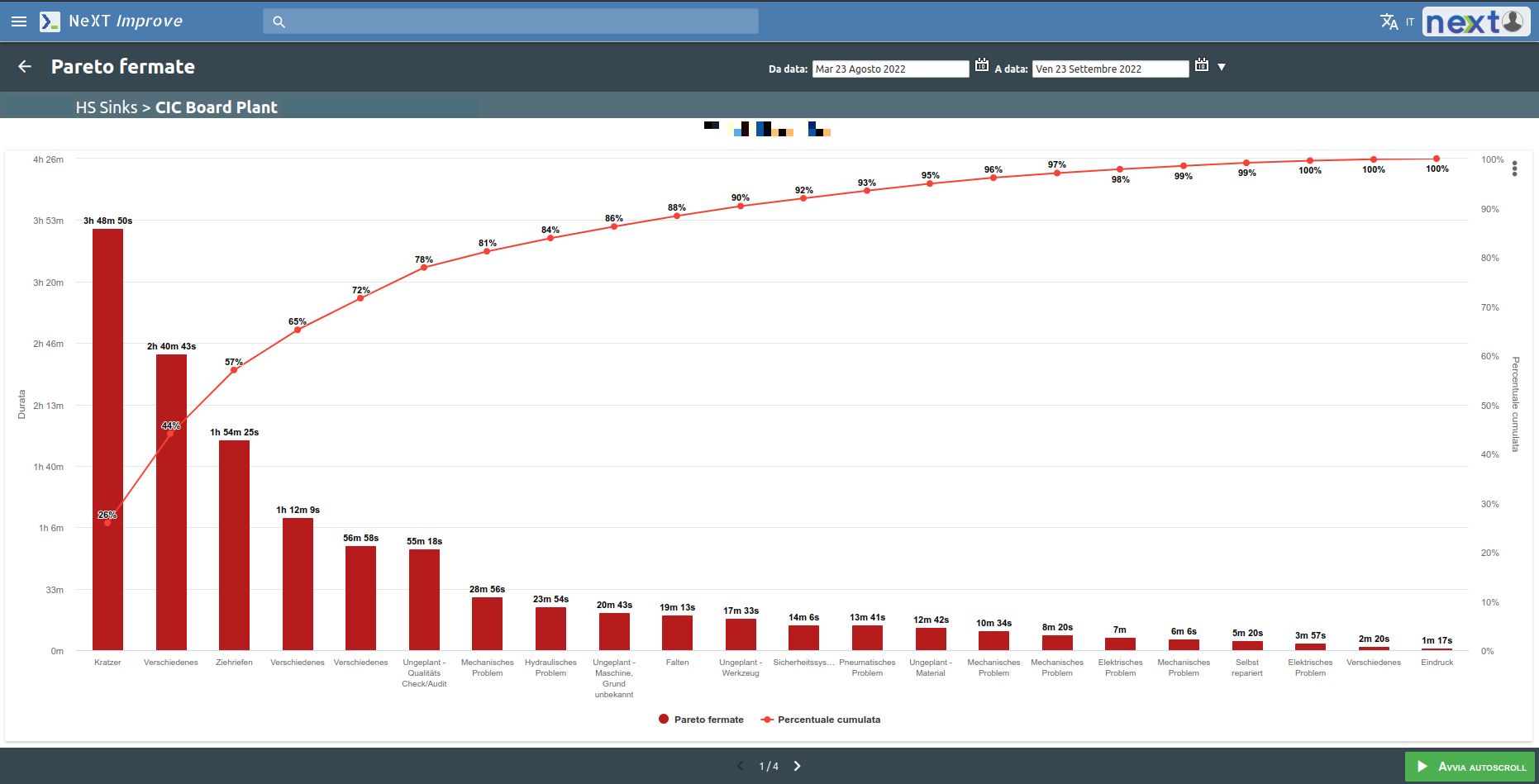

Le cause di fermi macchina sono mostrati e analizzati attraverso un grafico di Pareto.

Infine è possibile settare una soglia per quanto riguarda i tempi di attrezzaggio di un nuovo ordine di produzione e verificare quale sia l’andamento reale rispetto a quanto desiderato.

Vengono infine quantificati i tempi di consegna (il versamento dei pezzi prodotti dalla linea di produzione al magazzino) e messa a confronto la produttività reale con quella desiderata.

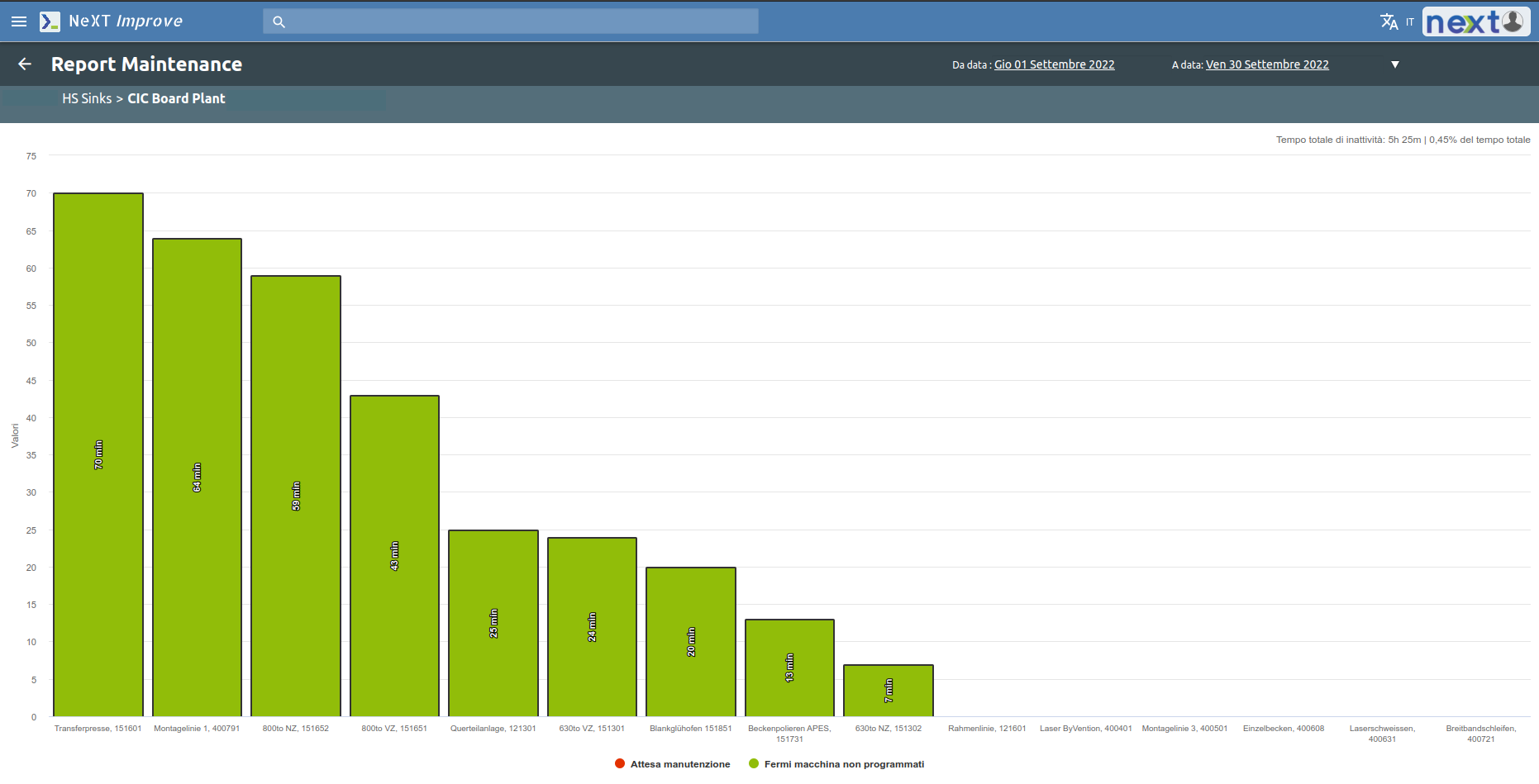

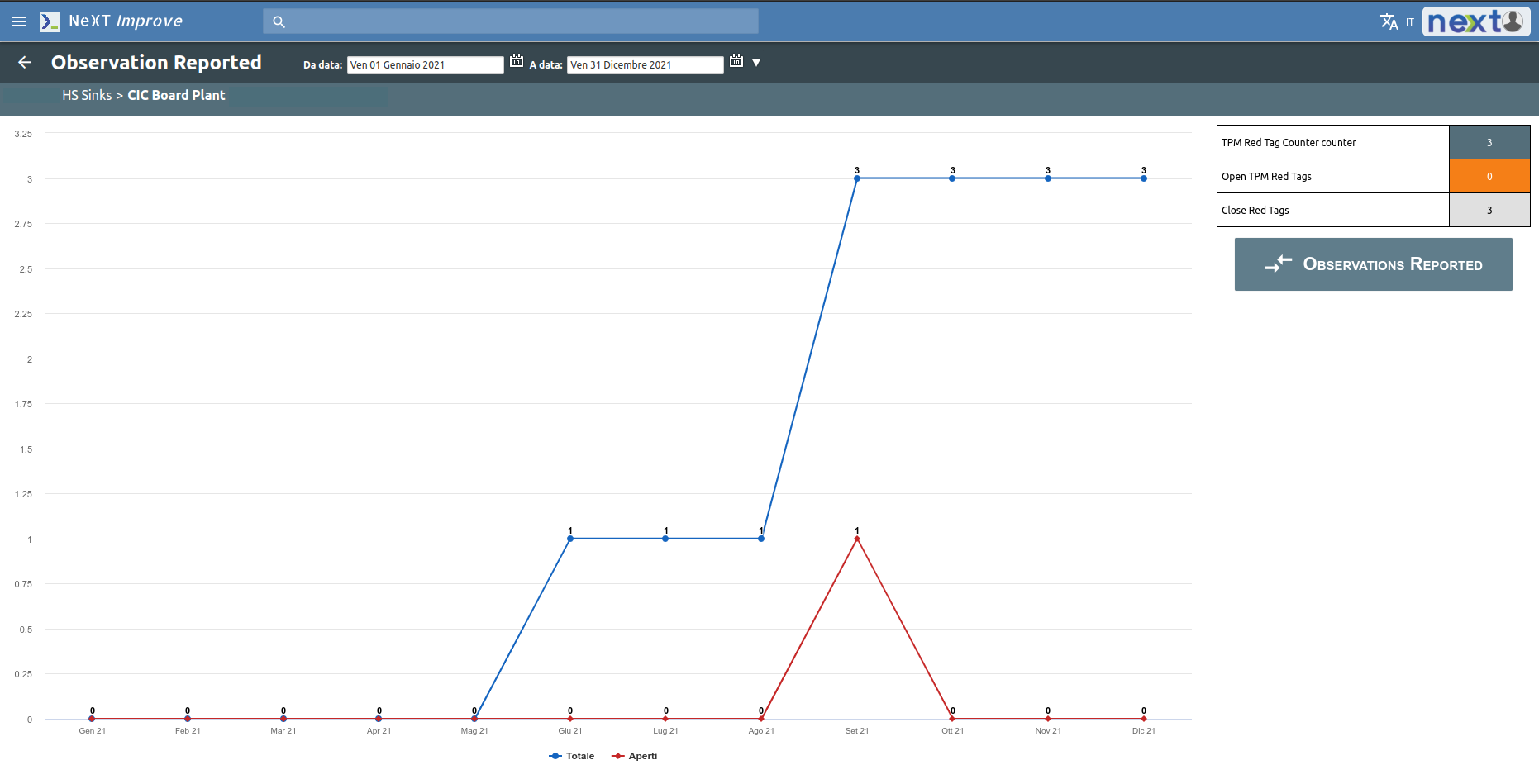

Maintenance

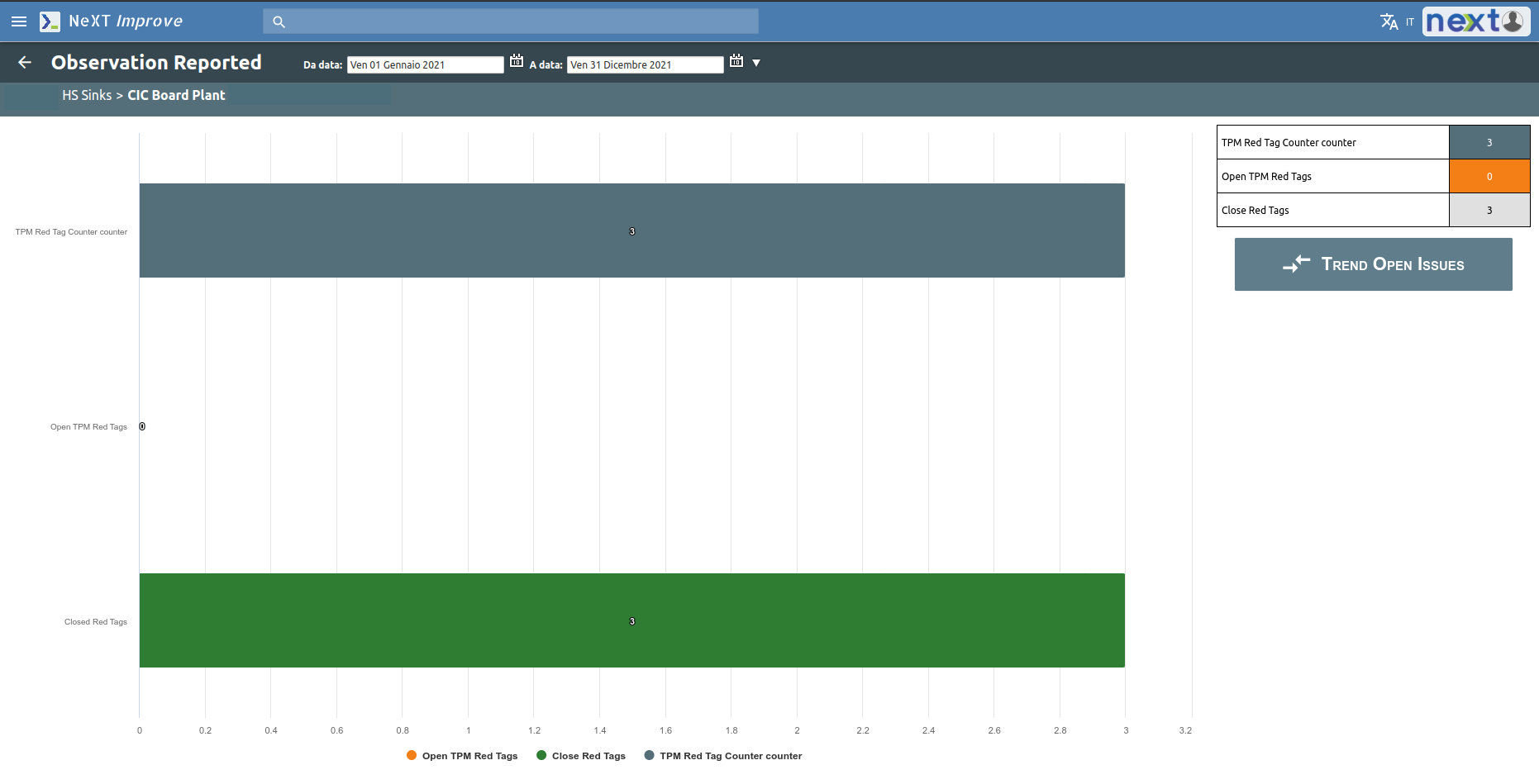

L’obiettivo di questa area è ridurre al massimo le cause di fermo improvviso delle macchine, monitorandone le principali cause e dando l’opportunità, così come avviene per l’area Safety, di segnalare tramite un device mobile qualsiasi problema manutentivo o potenziale tale.

Innanzitutto, attraverso un istogramma, vengono presentate le principali cause di fermi messe in relazione con i tempi di inattività della macchina.

Poi, come avviene per il safety, è possibile visualizzare un report delle segnalazioni fatte e la forbice tra segnalazioni fatte e problemi aperti/chiusi.

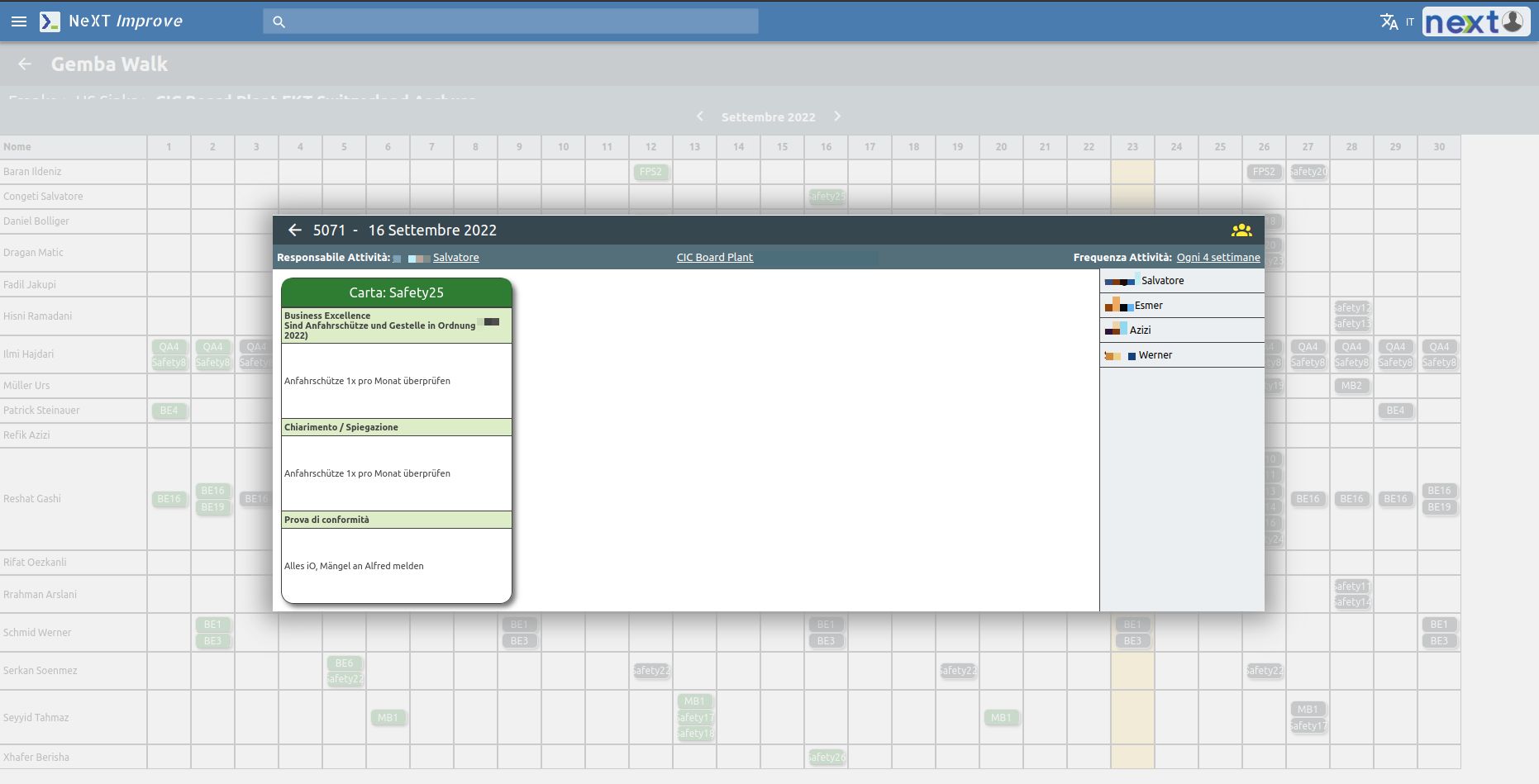

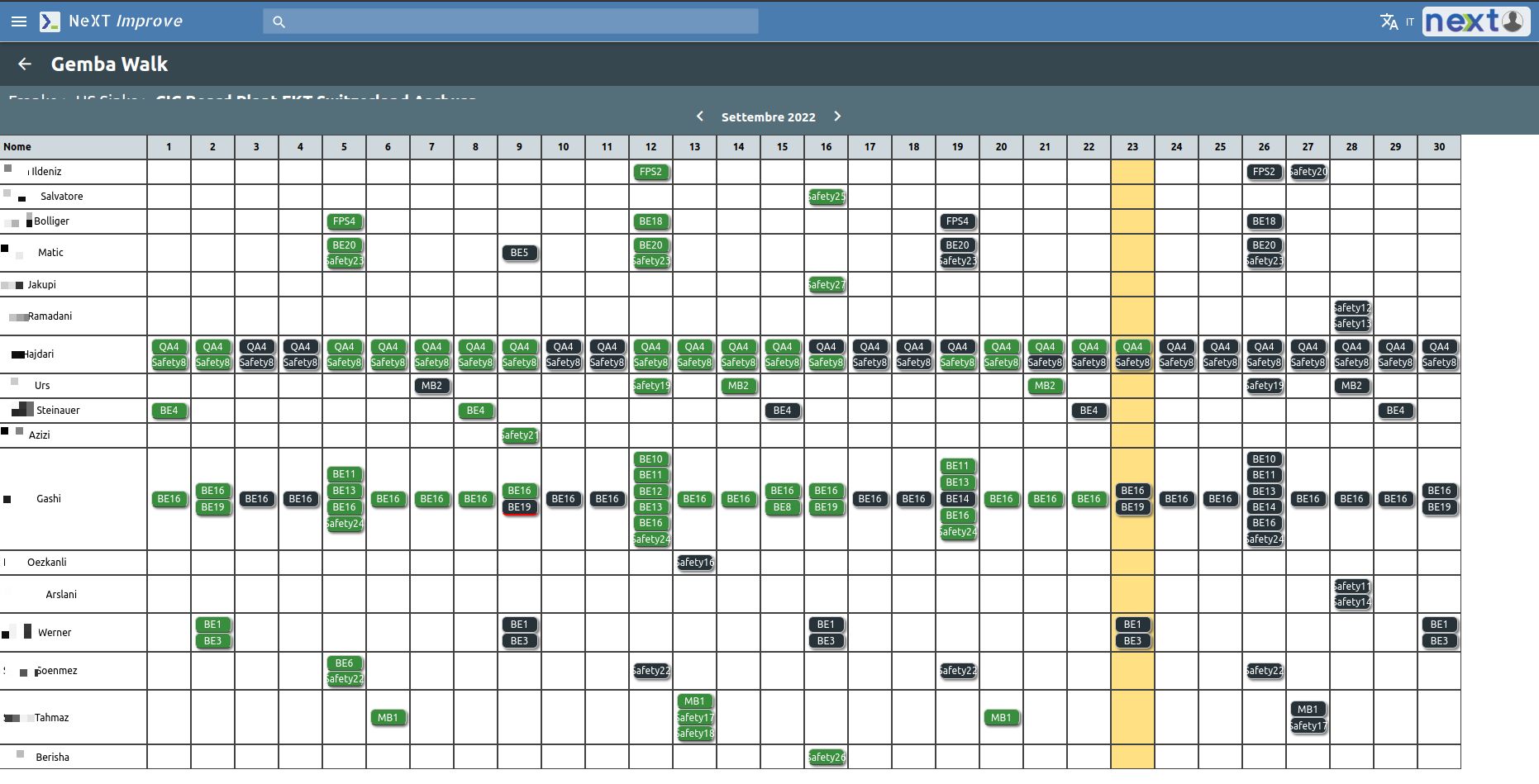

Il Gemba Walk

Il Gemba walk nella metodologia Lean production è il momento in cui si abbandona la scrivania per “camminare” e andare laddove si genera il valore.

Così il manager può osservare, interagire, chiedere i perché, sempre entrando in empatia con il lavoro dei propri dipendenti: bisogna concentrarsi sul processo e non sulle persone.

L’obiettivo evidente è di rintracciare i vari tipi di inefficienze (MUDA).

Come “lavora” il Gemba walk?

Il Gemba walk del Digital Shopfloor Management si avvale di un device mobile e lavora attraverso un calendario e delle Card.

Ogni card è specifica per ognuna delle 5 aree tematiche.

Ogni card prevede un responsabile e un team.

Ogni card avrà una frequenza ed una durata temporale (es. «Una volta a settimana, per 3 mesi»).

Lo scopo specifico delle card è quello di verificare che i requisiti definiti in esse siano rispettati (es. «Verificare che tutti indossino i dispositivi di sicurezza»)

© 2023 NeXT Srl Unipersonale - P.IVa. 02510420421 - Informativa Privacy & Cookie - Powered by Fuel31