Miglioramento continuo: cos’è e come realizzarlo

Definizione di Kaizen

Il concetto di miglioramento continuo è un argomento assolutamente caldo, soprattutto in questo momento, ma non si può dire sia nuovo.

Parte da lontano ed è trasversale a tanti tipi di attività.

Ma il concetto di miglioramento continuo al quale facciamo faremo riferimento è decisamente quello che ci restituisce Google al primo posto.

Il primo risultato di Google ci parla del “Kaizen” proponendoci la definizione di Wikipedia (Riproposta nell’immagine a fianco).

Si fa riferimento all’esperienza Toyota ed alle metodologie che hanno portato al successo la società automobilistica nipponica: metodologie che sono state poi studiate dagli americani James P. Womack, Daniel T. Jones e Daniel Roos nel loro famosissimo libro “The Machine That Changed the World” e razionalizzate sotto il nome di “lean production”.

Cenni storici: Toyota way

Il miglioramento continuo, o kaizen, è uno dei pilastri del cosiddetto Toyota Way (l’altro è quello del rispetto per la persona).

Migliorare le cose, quindi cambiarle, non è un’operazione semplice e nessuno la fa mai a cuor leggero. Il miglioramento è sempre un mettere in discussione le cose così come stanno, quindi può essere un’operazione complicata, dolorosa.

Proprio per questo, il miglioramento, nel caso di Toyota, non viene visto come un trauma improvviso, ma come qualcosa di continuo: continuo e lento. Come il corso di un fiume, che placidamente scorre incessantemente.

Il riferimento al rispetto della persona è necessario perché nessun miglioramento può avvenire se non accompagnato da un altro concetto forte: quello dell’apprendimento continuo delle persone.

Il Toyota Way consiste in pratica in una rivoluzione senza soluzione di continuità: non a sprazzi, non con sterzate improvvise. Una rivoluzione che si rinnova e si mette in pratica ogni giorno.

Il riferimento alla continuità, ma anche alla lentezza, mette in evidenza una filosofia che sta alla base di tutta questa metodologia ed è una filosofia che fa del ragionamento a lungo termine la propria ragion d’essere: meglio perdere qualcosa sul tempo breve, per raccogliere domani.

In questo senso, il Toyota Way rappresenta la quinta essenza delle progettualità.

Ma come avviene il miglioramento continuo secondo questa filosofia?

Attraverso l’evidenza dell’errore, necessaria affinché esso venga (continuamente) risolto. Questo approccio “bug oriented”, porta automaticamente alla soluzione continua di problemi, il quale è uno stimolo efficacissimo per la formazione delle persone.

In questa maniera viene creato valore sviluppando le persone.

Ovviamente, il “King” di questa attività incessante è il “dato”: i dati ci servono per avere evidenza oggettiva dell’andamento del processo produttivo. Il dato evidenzia laddove si può (si deve) migliorare. Il dato ci traccia la via da seguire.

Il Toyota Way è meglio noto con il termine di lean production, cioè la produzione snella. Snella perché è tutta improntata ad un risultato: la riduzione dello spreco. È proprio questa li direzione verso la quale va il miglioramento continuo.

È considerato un miglioramento tutto ciò che si traduce in riduzione dello spreco, dello scarto (MUDA): in definitiva tutto ciò che, di conseguenza, crea valore.

W. Edwards Deming

“Whitout data you are just another person with an opinion”

I principi della lean production

Cerchiamo di elencare i principi della lean production.

- Alla base di tutto c’è una rivoluzione del pensiero, una filosofia. Si parla infatti anche di lean thinking. Questa filosofia si traduce in un progetto a lungo termine.

- Questa filosofia poi va a tradursi in un processo, improntato alla riduzione degli sprechi. Quali sono le caratteristiche peculiari di questo processo?

- Sistematizzare ciò che si è appresso attraverso la standardizzazione dei processi produttivi;

- Creazione di un flusso continuo di lavoro (One piece flow), con l’obiettivo di eliminare i tempi morti nel processo;

- Evitare la sovrapproduzione attraverso sistemi “pull” (just in time) e la riduzione delle scorte al minimo;

- Bilanciamento dei carichi di lavoro evitando il più possibili cambiamenti nel ritmo lavorativo e quindi di logiche “stop/start”;

- Fermarsi per risolvere i problemi, innescando quel miglioramento continuo che punta come proprio principale obiettivo ad una produzione di alta qualità. Strumenti software come OEE, o SPC, si situano proprio in questa fase dell’applicazione dei principi lean.

- Utilizzo di strumenti di visual management (come ad esempio l’Andon);

- Sempre in questa direzione, dotare gli impianti delle tecnologie giuste e affidabili, concepite per assistere gli operatori e rendere il proprio lavoro più semplice e responsabile.

- Affinché questo processo si possa effettivamente realizzare è necessario formare e motivare le persone. Le persone intese come appartenenti al team di lavoro, ma anche come fornitori e clienti.

- Sarà quindi necessaria una figura leader portatore e divulgatore dei principi della lean;

- Creare un team di lavoro che abbia “sposato la causa”, compreso i principi lean, che abbia imparato a “pensare snello”;

- Arrivare a considerare partner e fornitori come un’estensione della propria azienda: il flusso deve continuare oltre l’azienda e stimolare partner e fornitore a migliorare anch’essi.

- Toccare con mano i problemi. Anche i manager di più alto livello devono cercare di vedere con i propri occhi.

- Discutere i problemi con tutte le persone coinvolte. Scegliere senza fretta, prendendo in considerazione tutte le alternative.

Questo è un elenco, molto schematico dei principi informativi della lean production.

Vi consigliamo di approfondire questi concetti, facendo riferimento alla breve bibliografia che troverete a fine articolo.

Questi sono i principi. Ora parliamo degli strumenti.

“Un MES può essere considerato una sorta di estensione dell’ERP, in linea, in quanto si occupa di portare a termine ciò che la pianificazione ha deciso di produrre.”

IMPROVE

Sono molti i soggetti che operano all’interno di una logica lean: esistono i consulenti ad esempio, che operano con l’obiettivo di formare i leader all’interno dell’azienda, quei divulgatori di cui si accennava nel punto precedente.

Ci sono poi aziende che si occupano della produzione degli strumenti idonei ad implementare una produzione orientata ai principi della lean.

Questi strumenti possono essere hardware o software.

Un esempio di hardware possono essere ad esempio gli scaffali progettati in maniera che possano essere facilmente montati, smontati e riconfigurati per le esigenze più diverse.

Questo riduce certamente lo spreco: una nuova esigenza o una nuova produzione non manderà in soffitta un certo tipo di scaffale a favore di un modello nuovo, ma basterà rimontare diversamente i moduli esistenti.

Passiamo ora al software, che è certamente l’argomento che conosciamo meglio, essendo la Next una software house che sviluppa applicazioni in ottica di lean production.

Il software che da anni Next sviluppa in questo senso porta l’evocativo nome di IMPROVE, proprio per indicare quel continous improvement al quale si ispira.

Prima di capire cos’è IMPROVE e come funziona, cerchiamo di chiarire cos’è un MES.

Cos’è un MES?

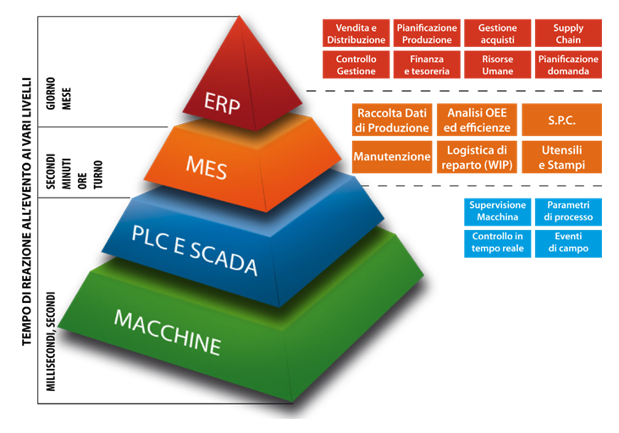

Un MES (Manufacturing Execution System) è un elemento software che fa da raccordo tra le attività e gli obiettivi programmati dal sistema ERP (la pianificazione) e la produzione in linea. In sostanza un MES ha il compito di rendere la produzione reale più vicina possibile a quella programmata idealmente dall’ERP.

Dall’immagine a fianco si evince come il MES si inserisca tra il livello di CONTROLLO (PLC e SCADA) e il livello di PIANIFICAZIONE (ERP). Si occupa di diverse funzioni. Segnaliamo, tra le più importanti per noi, quelle di “Raccolta dati di Produzione”, “Analisi OEE ed efficienza”, “Controllo Statistico di Processo (SPC)”, ma anche delle manutenzioni, della movimentazione delle materie, dell’attivazione delle macchine…

Tutte attività che poi forniscono all’ERP dati utili per le future pianificazioni e quindi per l’ottimizzazione di quel miglioramento continuo che è alla base del concetto di lean production.

Mentre l’ERP opera pianificazioni con tempistiche medio lunghe (giorni, settimane, mesi), un MES acquisisce dati e controlla il processo produttivo in tempi ristrettissimi, in pratica real time (minuti, ore).

La potenza di un sistema MES sta nel fatto di costituire un’attività praticamente real time.

Bene, abbiamo parlato, a grandi linee, del MES: ora vediamo, quali sono le caratteristiche di IMPROVE.

Quali sono le caratteristiche di IMPROVE?

I MES sono strumenti molto complessi che, non necessariamente risultano adatti al perseguimento di obiettivi lean manufacturing. Per far sì che questo avvenga devono essere concepiti, sin dall’inizio, per soddisfare i principi lean: prima di tutto devono snellire i processi, non renderli più complessi, o peggio, complicati.

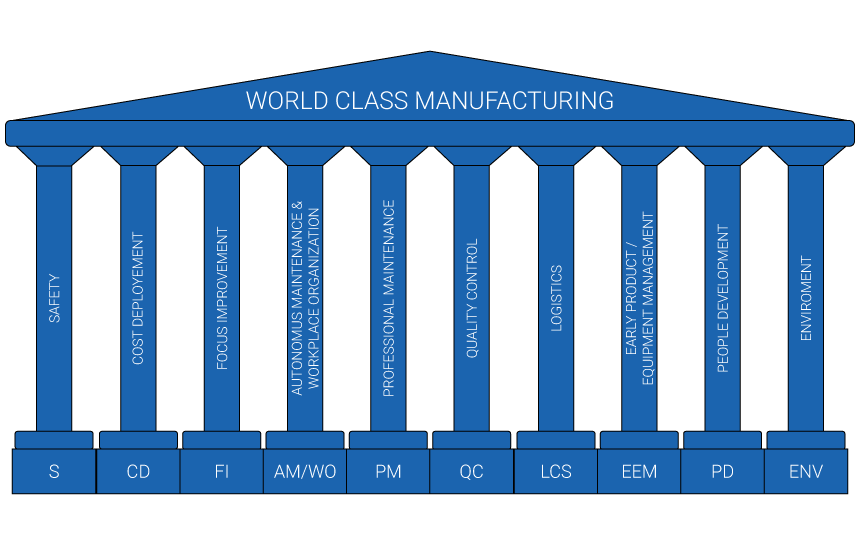

IMPROVE è nato proprio in quest’ottica: al fine di poter concretizzare i principi della lean production e, aggiungeremo nel nostro caso, della world class manufacturing.

Prima di andare ad elencare le caratteristiche di questo software, diremo che IMPROVE ha una struttura modulare.

Cosa vuol dire?

Vuol dire che permette l’implementazione dello stretto necessario per le esigenze di ciascun cliente. Chiunque utilizzi IMPROVE, quindi, non andrà ad implementare funzioni delle quali non ritiene di avere necessità: e questo è un concetto molto lean!

Riteniamo che proprio la modularità di questa soluzione sia di importanza strategica per chi deve implementare le funzioni di un MES nei propri impianti.

Un MES deve poter fare necessariamente molte cose, deve poter gestire diverse attività, ma non tutte queste attività, possono essere ritenute importanti e strategiche per tutti.

Ad esempio, qualcuno potrebbe essere interessato esclusivamente all’implementazione del modulo Andon (poi vedremo cosa significa); altri al controllo statistico di processo, ecc.

Poter “accendere” solo ciò che interessa, va nella direzione di un’ottimizzazione dei costi e delle attività necessarie.

Andiamo ad analizzare ora le caratteristiche, o potremmo dire i moduli, di IMPROVE.

La digitalizzazione dei processi industriali, il sistema di data acquisition potenziati dall’utilizzo del deep learning, l’analisi e la reportistica visual dei risultati, costituiscono le chiavi fondamentali IMPROVE 4.0.

I vantaggi possono essere riassunti in: maggiore competitività, valore e qualità, integrazione totale con i propri processi, risparmio, consapevolezza continua degli obiettivi raggiunti, maggiore sostenibilità, abbattimento degli sprechi.

Un ulteriore vantaggio di IMPROVE 4.0, è la possibilità di attingervi in maniera “modulare” a seconda delle esigenze di ciascun cliente.

IMPROVE 4.0 e il World Class Manufacturing

IMPROVE 4.0 nasce in ambito lean production, ponendosi come strumento di digitalizzazione dei principi della metodologia nipponica.

È stato quindi naturale, per Next, trasformare IMPROVE 4.0 anche in un potentissimo strumento per tutte le aziende che operano seguendo i metodi e gli strumenti del World Class Manufacturing: Machine Ledger, Early Equipment Management, moduli S-EWO, Visual SOP, sono strumenti che qualsiasi pillar leader WCM conosce benissimo e che Next ha trasformato in strumenti unici e avanzatissimi.

© 2023 NeXT Srl Unipersonale - P.IVa. 02510420421 - Informativa Privacy & Cookie - Powered by Fuel31