Manutenzioni: dall’artigiano all’ingegneria della manutenzione

In questo articolo spiegheremo perché parliamo di “manutenzioni” al plurale; capiremo cosa ha significato nella storia industriale, l’aver esplicitato la funzione manutentiva, integrandola sempre di più al momento progettuale e al processo produttivo.

Andremo poi a vedere come l’informatica applicata alle manutenzioni possa, anzi debba integrarsi sempre più con l’informatica che acquisisce i dati durante il processo produttivo: una mole di Big Data, fondamentali per il successivo step…

…Infine, vedremo il ruolo strategico che giocherà l’Intelligenza Artificiale nell’ultima evoluzione della manutenzione, quella predittiva.

Premessa

Tutti oggi sanno che l’attività manutentiva è qualcosa di imprescindibile per ogni tipo di processo produttivo. Innanzitutto perché va ad incidere su una molteplicità di fattori:

- Sicurezza delle persone

- Disponibilità dei macchinari

- Sicurezza di beni materiali

- Ottimizzazione dei consumi energetici

- Qualità dei prodotti

Definire lo scopo della manutenzione è abbastanza semplice. Fondamentalmente si occupa di:

- Riparare guasti

- Impedirne l’insorgenza

- Diminuire l’impatto di una macchina ferma sull’efficienza produttiva

Un po’ di Storia

Fino alla prima Rivoluzione Industriale, il principale attore del processo produttivo era l’artigiano. Egli costituiva l’unico garante della qualità del prodotto finito e della sua durata. La fase di manutenzione, in questo periodo, rimane sottintesa nel processo produttivo: l’artigiano cioè, compiva implicitamente tutte quelle azioni che, secondo lui, garantivano una buona qualità del prodotto manufatto.

È con la Prima Rivoluzione Industriale che muta radicalmente il concetto di manutenzione. Prima di tutto vengono introdotte la meccanizzazione e la specializzazione dei ruoli: il processo produttivo viene organizzato scientificamente.

Frederick Winslow Taylor (1856-1915) e Henry Ford (1863-1947) rappresentano I pionieri di questa nuova era. Per Taylor l’obiettivo primario era quello di permettere che l’impianto producesse sempre al massimo delle sue capacità.

È in questi tempi che nasce la figura del manutentore: la qualità del prodotto/servizio viene finalmente legata a doppio filo alla qualità di qualsiasi fase del processo produttivo, manutenzione compresa.

Finalmente la funzione della manutenzione diviene esplicita.

Un altro step importante si ha verso la fine degli anni ’50: prima di questa data il controllo qualità avveniva solo sul prodotto finale. La lean production arriva a spostare il controllo della qualità lungo l’intero processo, anche nella fase della manutenzione. Questo spostamento diventa necessario in quanto acquista un maggiore peso il post vendita, cioè il mantenimento della qualità anche durante l’utilizzo del prodotto… che, a questo punto, si sta trasformando sempre più in un servizio.

Frederick Winslow Taylor

“Il rimedio alle inefficienze risiede in una gestione di tipo sistemico, non nella continua ricerca di uomini straordinari”

Qualità significa fare le cose bene quando nessuno ti sta guardando. [Henry Ford]

Seiichi Nakajima

““padre” del TPM

Qualità e manutenzione sono diventati due concetti inscindibili: la prima dipende sempre di più dalla seconda. Tutto questo porta inevitabilmente al passaggio da una manutenzione puramente correttiva, ad una manutenzione preventiva…ed oltre.

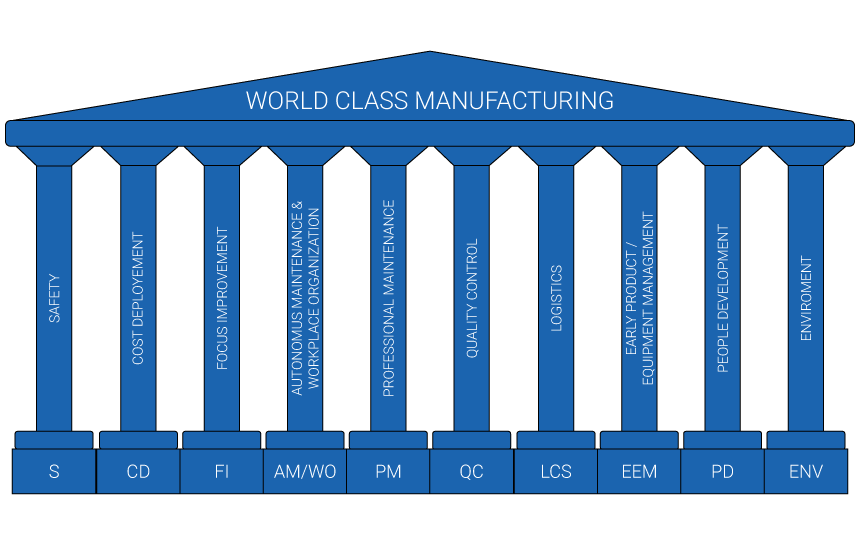

Nel nostro excursus storico vedremo come la manutenzione diventa persino il centro di alcune metodologie che, nate in Giappone, si diffondono rapidamente nell’intero settore industriale. Ne è un esempio perfetto il TPM (Total Productive Maintenance). L’obiettivo perseguito da questa metodologia è raggiungere il massimo di efficienza degli impianti attraverso l’attività anche manutentiva (ma non solo). L’originalità del pensiero che sta alla base del TPM sta nel fatto che nel processo manutentivo vengono coinvolti la totalità degli operatori. È qui che sta nascendo quella che oggi chiamiamo “Manutenzione autonoma” e che è uno dei pilastri del World Class Manufacturing.

La manutenzione autonoma consente di portare avanti con continuità, una serie di azioni semplici e di routine, senza dover coinvolgere manutentori professionisti esterni. Questa continuità nella cura dell’impianto, ne migliora le prestazioni e la longevità, con un impatto positivo notevole dal punto di vista dell’efficienza. Le attività di routine sono ad esempio: ingrassaggio, lubrificazione, pulizia, sostituzione di parti semplici, ecc.. Sono tutte azioni che possono essere calendarizzate e quindi considerate come una forma di manutenzione preventiva.

Abbiamo citato il World Class Manufacturing. Si tratta di una metodologia sviluppata dal gruppo FIAT, che è una sorta di summa tra TPM, Lean Manufacturing e TQM (Total Quality Management).

World Class Manufacturing

Anche il WCM è organizzato in pilastri e ben due di essi sono dedicati alle manutenzioni: “Manutenzione Autonoma” (AM) e “Manutenzione Professionale” (PM).

Il WCM, oggi, rappresenta la massima enfasi che viene data all’importanza della manutenzione, come vedremo nel corso di questo articolo

“Siate come i giardinieri, investite le vostre energie e i vostri talenti in modo tale che qualsiasi cosa fate duri una vita intera o perfino più a lungo” [Sergio Marchionne]

L’INFORMATIZZAZIONE DELLE MANUTENZIONI

Abbiamo citato la Prima Rivoluzione Industriale come momento cruciale dell’evoluzione del concetto di manutenzione.

Oggi, per completare la narrazione del moderno concetto di manutenzione, non possiamo non parlare della Quarta Rivoluzione Industriale, meglio nota come Industria 4.0.

In questi anni abbiamo assistito ad una rapida informatizzazione in tutte le fasi del processo produttivo, e le manutenzioni non hanno costituito un’eccezione.

Tutte le metodologie citate poc’anzi, sono rimaste valide, ma hanno subito una sorta di “traduzione” in digitale: l’obiettivo è sempre lean.. ma ora gli strumenti sono più potenti ed efficaci.

Ora siamo in grado di acquisire moli importanti di dati in produzione: siamo in grado di capire dove lavorare per migliorare l’efficienza, riuscendo a monitorare in tempo reale migliaia di variabili, controllarne le soglie… insomma, abbiamo tutto per prendere decisioni assennate riguardanti il futuro.

E la novità più importante di questa evoluzione digitale è che ora, l’ingegneria della manutenzione, riesce a far parlare tra loro, il sistema informatico che acquisisce i dati di produzione (es. l’OEE) con il sistema informatico che gestisce le manutenzioni. Questo apre le porte a quella che chiamiamo manutenzione condizionale, cioè la Manutenzione Predittiva.

Ma quanti tipi di manutenzione esistono? Vediamoli rapidamente.

I tipi di manutenzione

Abbiamo utilizzato diversi aggettivi accanto al termine “manutenzione”. Abbiamo parlato di Manutenzione Autonoma e Professionale, ma ciascuna di queste due macro entità, a sua volta, si può suddividere in tipi di manutenzione diversi:

- Manutenzione reattiva

- Manutenzione proattiva

- Manutenzione preventiva

- Manutenzione predittiva

Manutenzione reattiva

La manutenzione reattiva è quella più elementare. Anche la più costosa, perché improvvisa: ci coglie impreparati. Un pezzo di ricambio potrebbe non essere disponibile in magazzino, dovrebbe essere ordinato allungando così i tempi della risoluzione del guasto. Inoltre, prendendo in considerazione solo su questo tipo di manutenzione, si è obbligati ad organizzare una grande mole di pezzi di ricambio per evitare lunghe pause in produzione.

Infine, la soluzione di un guasto improvviso potrebbe non essere alla portata delle competenze del personale interno, e quindi, a quanto detto prima, si aggiunge l’esigenza di reperire immediatamente un manutentore professionista esterno.

Fermo restando che tutti i tipi di manutenzione sono importanti e devono essere gestite, questo, sicuramente, costituisce quel tipo di manutenzione che un manager vorrebbe affrontare il meno possibile.

Lo strumento dedicato alla gestione delle manutenzioni reattive, è certamente il sistema di ticketing: si apre un ticket per un determinato problema occorso, si indica un responsabile che si occuperà della soluzione, si prende nota della soluzione, si chiude il ticket.

Taiichi Ohno

“Più materiale c’è a magazzino, meno probabilità c’è che si trovi ciò di cui si ha bisogno”

Manutenzione proattiva

È possibile mettere in atto una serie di strumenti per una manutenzione che chiameremo proattiva. Si tratta di saper catturare quei segnali che annunciano un possibile problema: un rumore insolito (necessità di una lubrificazione) o sporcizia (necessità di pulizia) ecc..

Lo strumento che in genere viene utilizzato può assumere diversi nomi: ticket, tag, un particolare uso dei moduli EWO, ecc.. In buona sostanza si tratta di un sistema che consente, di fronte ad un potenziale problema, di registrarlo, indicare le possibili prassi che possano scongiurare il guasto, indicare un responsabile, e quant’altro si ritenga utile allo scopo di migliorare la manutenzione.

Manutenzione preventiva

Questo tipo di manutenzione prevede la schedulazione di attività basilari. Sono in genere attività che possono essere svolte direttamente dall’operatore della macchina e quindi vengono catalogate come Autonomous Maintenance. Parliamo quindi di:

- Lubrificazione

- Ingrassaggio

- Pulizia

- Sostituzione di parti elementari

- Controllo visivo

Questo tipo di attività ha l’obiettivo di allungare la vita della macchina: è un po’ quello che ci proponiamo quando, annualmente, eseguiamo determinati controlli sulla nostra automobile.

Pur dotata dell’allure del “Prevenire è meglio che curare”, tutte le attività che abbiamo sopra citato non ci mettono al riparo da guasti improvvisi, allo stesso modo in cui la nostra auto, prima o poi, ci lascerà a piedi, a meno che non la sostituiamo prima con una nuova.

È proprio l’individuazione del tempo ideale per la sostituzione della macchina o di un componente, la sfida principale di un altro tipo di manutenzione, ben più avanzata: la manutenzione predittiva.

Manutenzione predittiva

Quando parliamo di manutenzione predittiva, finiamo inevitabilmente per parlare di Intelligenza Artificiale e algoritmi: algoritmi capaci di calcolare con grande precisione la probabilità che un componente si stia per guastare, rendendo quindi possibile una pianificazione efficace delle operazioni di manutenzione, evitare o limitare nel tempo, i fermi macchina, razionalizzare il magazzino.

È chiaro il vantaggio economico di una gestione così efficace dei fermi macchina.

Un fermo macchina è la fonte principale di spreco in un processo produttivo. Va da sé che l’implementazione di questo tipo di manutenzione, preveda un investimento iniziale assai più oneroso della semplice organizzazione di attività programmate di manutenzione preventiva: ma si tratterebbe di una spesa che verrebbe presto assorbita dal fatto che ciascun pezzo della macchina verrebbe sfruttato al massimo, sino a poco prima della rottura, permettendoci anche di organizzare al meglio la sua sostituzione.

L’utilizzo dell’intelligenza Artificiale diventa, giocoforza, sempre più premessa necessaria per rimanere competitivi.

AI e Machine Learning sono in grado di fornire un importante supporto nella soluzione di problematiche di processo e di qualità e anche di calcolare il tempo di vita utile residua dei singoli componenti della macchina, andando a monitorare determinati set di variabili.

Stiamo trattando di un tema in forte evoluzione, uno degli aspetti più interessanti della quarta rivoluzione industriale: la sfida della manutenzione predittiva è quella di arrivare a riparare o sostituire i componenti di una macchina solo in prossimità del verificarsi di un guasto.

L’IMPORTANZA DI BIG DATA E DELLA SCELTA DEI KPI

Si scrive “Big Data” si legge “dati storici”, “statistiche”, “monitoraggio di migliaia i variabili”. L’ambiente industriale odierno, un ambiente governato dall’Internet delle cose, permette di acquisire dati dagli smart objects, sensori IoT che consentono la comunicazione machine2machine, ma anche con il Cloud.

Prima di parlare di Big Data però, è importante stabilire quali siano i KPI strategici per la propria attività: modello del macchinario, dati di telemetria rilevati dai sensori (es. temperatura, pressione, velocità, rumore…), set di variabili da monitorare (es. cicli di rotazione), storico dei guasti e degli interventi attuati.

Attraverso l’Intelligenza Artificiale è possibile, analizzare tutti i dati grezzi provenienti dai sensori (in sé inutili) e strutturarli in maniera che siano utilizzabili pre prevenire i guasti. Basandosi su questi dati, sarà possibile costruire dei modelli statistici per monitorare delle condizioni che, se soddisfatte, forniranno un’indicazione abbastanza precisa di quando un pezzo debba essere sostituito.

LA MANUTENZIONE PREDITTIVA: ANCHE UNA QUESTIONE DI BUSINESS

Dobbiamo partire dall’assunto che non esiste una soluzione tecnologia vantaggiosa, se non risulta anche economicamente conveniente. Si tratta, forse un po’ cinicamente, di una sorta di darwinismo finanziario: la ricerca va laddove c’è un ritorno economico positivo.

È evidente quindi che se, dopo anni quasi di oblio, si è tornati a parlare di Intelligenza Artificiale in maniera consistente, è perché, ora, si hanno gli strumenti per poterla sfruttare adeguatamente e rendendola un valore aggiunto al processo di miglioramento continuo.

Dove risiede, quindi, il valore aggiunto fornito dall’Intelligenza Artificiale?

Sta nel fatto che l’elaborazione di tutti i dati che siamo in grado di acquisire, ci fornisce importanti informazioni riguardo:

- Efficienza produttiva

- Consumi energetici

- Manutenzioni

Per quanto riguarda le manutenzioni siamo in grado di gestire informazioni relative a:

- singolo componente

- macchina in generale

- tipologia dei guasti

- soluzioni

- costo della manutenzione

Quello che si va a realizzare, grazie all’Intelligenza Artificiale è un sistema assolutamente integrato: produttività, consumi energetici, manutenzione vengono pensate sotto l’unico cappello dell’efficienza aziendale, considerata nel suo complesso.

La manutenzione predittiva, in definitiva, conviene perché porta con sé benefici importanti:

- riduzione tendente allo zero dei guasti imprevisti

- aumento di produttività

- iduzione dei fermi macchina e quindi dei costi

Tanto basta a giustificare la previsione secondo cui il mercato della manutenzione predittiva raggiungerà i 6,3 miliardi di dollari nel 2022.

CASE STUDY AIOCAP: COME L’INTELLIGENZA ARTIFICIALE PUÒ SCOVARE UN PROBLEMA DI MANUTENZIONE

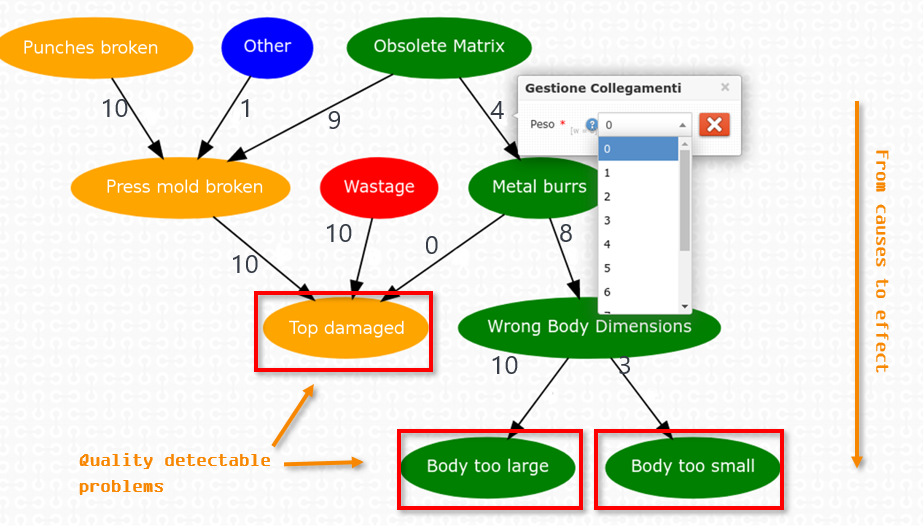

Il progetto A.I.O.C.A.P. è un progetto di Intelligenza Artificiale che si pone come obiettivo la risoluzione di problemi qualità durante il processo produttivo.

Descritto in soldoni: un sistema di Intelligenza Artificiale e Machine Learning andrà a suggerire una soluzione ad un problema di qualità, in tempo reale, all’operatore della linea produttiva.

Non è quindi un progetto al 100% verticalizzato sulle manutenzioni. Possiamo però dire che alla base di molti problemi rilevati, possono esserci anche problemi di manutenzione, i quali si traducono sempre in tempo che viene dedicato alla soluzione del problema. La misura di questo tempo è inversamente proporzionale all’esperienza dell’operatore, direttamente proporzionale alla complessità del processo e dipende infine dalla velocità con cui il problema viene rilevato.

La base di conoscenza necessaria al Sistema per scegliere l’action plan probabilisticamente “più corretto” per risolvere il problema, è fornita, inizialmente, dall’apporto di manutentori ed esperti di qualità. Successivamente, il Sistema sarà in grado di apprendere, grazie ad una logica di reinforcement learning, il quale andrà a rafforzare la correttezza probabile di una soluzione, per un determinato problema, quando questa verrà confermata come corretta, dall’operatore.

Questa base di conoscenza viene organizzata ed esplicitata attraverso una Rete Bayesiana.

Rete Bayesiana

Come dicevamo, la causa radice di un problema di qualità del prodotto, può essere senza dubbio riconducibile ad un problema di manutenzione: ad esempio, una macchina non ben lubrificata può graffiare, smussare degli spigoli, può danneggiare in più modi il prodotto. Un sistema di Intelligenza artificiale in grado di predire problemi di manutenzione, o la sostituzione di alcuni pezzi diventa anche uno strumento strategico di digital twin: sarà possibile cioè simulare un’anomalia andando quindi a conoscere con grande anticipo tutte le azioni da fare per risolverla.

Il MACHINE LEDGER 4.0

Abbiamo detto che tutti i tipi di manutenzioni devono essere prese in considerazione e gestite, dalla manutenzione reattiva a quelle più avanzate.

Il Machine Ledger può davvero essere lo strumento principe per fare tutto questo.

Si tratta di uno strumento previsto dal World Class Manufacturing e aiuta l’azienda a schedulare le attività manutentive di prevenzione, gestire gli interventi causati da breakdown (guasti improvvisi), raccogliere KPI nell’arco dell’anno sul tipo di interventi e sulle soluzioni.

Spesso è rappresentato da un file excel piuttosto complesso, nel quale è rappresentata la macchina ed ogni singolo componente (con foto). È una versione, questa, piuttosto grezza e forse farraginosa da utilizzare: ben più evoluta è una versione web-based, in grado quindi di integrarsi con altri strumenti di gestione delle manutenzioni (calendari attività, gestione manutentori, ecc..) e prevedere anche un’interfaccia dedicata ai costruttori delle macchine, i quali possono loro fornire la configurazione della macchina, in formato zip, il quale, può essere semplicemente importato dal responsabile delle manutenzioni, ed avere il machine ledger già pronto.

Questa soluzione, piuttosto smart ed avanzata, è la soluzione che propone NeXT ai propri clienti, non solo quelli che fanno WCM. Grazie a questa piattaforma, il fornitore della macchina utilizza uno strumento molto semplice per configurare la macchina (drag & drop) e per fidelizzare il cliente; il cliente si ritrova il machine ledger già configurato ed ha uno strumento per essere costantemente in contatto con il fornitore della macchina.

Oltre a questo, il cliente ha qualcosa che non è più un semplice machine ledger (Machine Ledger 4.0), ma uno strumento che è diventa il centro della gestione di tutti i tipi di manutenzione, che può dialogare con altri sistemi informatici che gestiscono i dati di produzione (ad esempio l’OEE) e quindi si realizza quella comunicazione tanto auspicata tra la produzione e la manutenzione, con il risultato di riuscire ad acquisire quei dati così importanti per poter eseguire una manutenzione di tipo predittivo, grazie anche ad algoritmi di Intelligenza Artificiale.

SCENARI

Lo scenario futuro ideale, ma anche più probabile, è quello che vede il processo produttivo immerso in un ambiente omogeneo e connesso, in cui ogni cosa scambia informazioni ed interagisce con altre cose e, naturalmente con l’uomo. Ovviamente il concetto di Internet of Thing è già attuale come concetto, ma non ancora realmente compiuto.

A questo ambiente unificato abbiamo già accennato quando abbiamo detto che il reparto delle manutenzioni può comunicare con quello della produzione, generando Big data, utili per la manutenzione predittiva. In questo ambiente, un ruolo strategico è giocato dall’Intelligenza artificiale.

L’Intelligenza artificiale è sempre più presente, e risiede già nelle macchine stesse, di ultima generazione: nascono quindi già pronte a dialogare con algoritmi di AI e machine learning.

E l’uomo? L’uomo, sempre meno coinvolto fisicamente, ma impegnato in attività centrali di gestione e programmazione. Si tratterà di una figura sempre più specializzata, che si troverà ad utilizzare piattaforme (cloud), nelle quali immettere dati, gestirli, interpretarli.

CONCLUSIONI

Il riferimento alla storia delle manutenzioni, è stato utile per porre l’enfasi sull’importanza strategica che sta assumendo sempre più la gestione delle manutenzioni.

L’utilizzo sempre più massiccio di macchine e sistemi informatici, non può che esasperare ancora di più la centralità del tema della manutenzione. Accedere agli strumenti più avanzati prima di altri, non può che portare beneficio all’efficienza della propria produttività e quindi alla competitività dei propri prodotti/servizi.

Per approfondire meglio l’argomento potete trovare informazioni più dettagliate sulla pagina del sito NeXT dedicata al Machine Ledger: https://mynext.it/industria-4-0/machine-ledger-la-manutenzione-4-0/

© 2023 NeXT Srl Unipersonale - P.IVa. 02510420421 - Informativa Privacy & Cookie - Powered by Fuel31